概述

固定层间歇式煤气发生炉的整个造气过程分为吹风阶段和制气阶段。在生产操作中,吹风和制气交替进行,形成工作循环。

在吹风阶段,空气中的氧与碳燃烧,产生大量的热量和吹风气;在制气阶段,水蒸汽与碳发生吸热反应,制得氢和一氧化碳混合气体,两者含量的和达85%以上,叫做水煤气。吹风和制气交替循环,可使炉里的吸热和放热保持平衡,从而保证整个造气生产过程正常安全地进行。吹风和制气每个循环的时间和间歇期的长短,都必须合理安排。

吹风是指空气从炉底鼓入,其中的氧与红炭层发生燃烧反应,放出大量的热量,贮存于炭层之中,以供制气阶段的需要。吹风产生的吹风气量很大,都从放空管排入大气之中。1

天然气和过量的空气在燃烧炉炉膛燃烧,并将热量储存在第一、第二蓄热炉内蓄热层和转化炉内触媒层。吹风气中的残氧与触媒中的金属镍反应放出大量反应热。吹风气体经回收热量后经烟囱放空。2

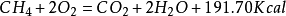

当天然气与一定的过量空气在炉膛内燃烧时按完全燃烧反应进行:

吹风阶段的反应吹风的目的是在炉膛内积蓄热量,这热量为蒸汽分解或增热水煤气中油裂解所需。

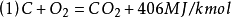

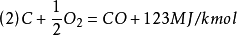

吹风阶段的整个反应由以下四个反应组成:

反应生成的 与

与 的比率是温度的函数,反应层温度高时,则生成的

的比率是温度的函数,反应层温度高时,则生成的 多。从积蓄热量著看,反应(1)、(2)都有效,尤其是反应(1)产生的热量大,因此吹风阶段应该是这个反应才最为有利。希望吹风气中C02含量尽可能高些而

多。从积蓄热量著看,反应(1)、(2)都有效,尤其是反应(1)产生的热量大,因此吹风阶段应该是这个反应才最为有利。希望吹风气中C02含量尽可能高些而 含量少些,尤其要避免吸热反应(3)进行,这需降低燃料层的温度司减少燃料层的高度。但是这又会使制气阶段的蒸汽不能充分分解。通常以燃料的灰熔点来限制燃料层的最高温度。鼓风气中剩余的

含量少些,尤其要避免吸热反应(3)进行,这需降低燃料层的温度司减少燃料层的高度。但是这又会使制气阶段的蒸汽不能充分分解。通常以燃料的灰熔点来限制燃料层的最高温度。鼓风气中剩余的 的化学热与显热可以设法回收。3

的化学热与显热可以设法回收。3

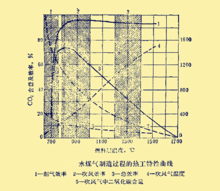

工艺条件炉温在吹风阶段中,炉温愈高,吹风气出口温度愈高,则吹风气中一氧化碳 的含量愈高,放出的反应热愈少,被吹风气带走的热量愈多。结果使积蓄于燃料层中的热量减少,吹风效率降低,燃料消耗增加。由右图可知,当温度为800℃时η'=53%,温度为1000℃时η'=32%,温度为1000℃时η'下降到18%,当温度升到1700℃时η'=0,这说明由碳和氧反应放出的热量,全部被吹风气带走,不能再为制气阶段提供热量了。此外,炉温过高还将造成燃料中的灰分熔融结块影响气化过程的正常进行。因此炉温不宜过高。炉温过低制气效率降低,结果使总效率降低,产气量也明显减少。由于上述原因,工业上采用的炉温范围一般为1000~1200℃。

的含量愈高,放出的反应热愈少,被吹风气带走的热量愈多。结果使积蓄于燃料层中的热量减少,吹风效率降低,燃料消耗增加。由右图可知,当温度为800℃时η'=53%,温度为1000℃时η'=32%,温度为1000℃时η'下降到18%,当温度升到1700℃时η'=0,这说明由碳和氧反应放出的热量,全部被吹风气带走,不能再为制气阶段提供热量了。此外,炉温过高还将造成燃料中的灰分熔融结块影响气化过程的正常进行。因此炉温不宜过高。炉温过低制气效率降低,结果使总效率降低,产气量也明显减少。由于上述原因,工业上采用的炉温范围一般为1000~1200℃。

空气流速在氧化层中,碳与氧的反应很快,故碳氧化过程的速度受分子扩散速度的控制。所以,提高空气流速可以加快氧化进程,使炉温迅速提高,这样就可缩短吹风时间,相对地增加制气时间,提高煤气的产量。在还原层中二氧化碳的还原襁反应动力学控制;反应速度缓慢,因此增加空气流速可以减少二氧化碳与燃料中碳的接触时间,减少二氧化碳的还原,这样就提高了吹风效率。

空气流速的增大受到所用固体燃料机械强度、热稳定性和燃料颗粒大小以及均匀性的限制。采用机械强度大,热稳性好,颗粒均匀的燃料可以适当地提高空气流速。空气流速增大后产气量(或气化强度)大幅度增长。生产实践表明,气化强度几乎与空气流速成正比。空气流速的提高受到一定的限制,要防止燃料层被吹翻和控制被吹风气吹出的燃料损失不超过2.5~4%。

工业生产中空气流速(吹风速度)一般为0.5~1.5米/秒,吹风强度相应地约为1800~5400标准立方米/平方米·小时。

吹风时间吹风时间的长短视吹风初期的气化层温度与经吹风要求提高的温度及所选用的吹风强度等因素而定。由于吹风时间愈长,炉温愈高,吹风效率愈低,因此吹风时阀不宜过长。一般应根据炉温和吹风气中一氧化碳含量,来确定吹风时间。在吹风末期气化层温度升高200~300℃左右,吹风气中一氧化碳含量一般不应超过6~12%。4

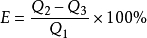

吹风效率吹风阶段的气化效率称为吹风效率,所谓效率,一般来说是能量的利用率。吹风气就是空气煤气,但吹风效率与制空气煤气的效率不同。制空气煤气效率是生成气体的热值与所消耗的燃料所具有的热值之比;而吹风效率则是积蓄于燃料层中的热量与所消耗的燃料所具有的热值之比。积蓄于燃料层中的热量,等于生成吹风气时化学反应放出的热量减去吹风气带走的热量之差。因此,吹风效率 可用下式表示:

可用下式表示:

式中, ——吹风时消耗的燃料所具有的热值,千卡,

——吹风时消耗的燃料所具有的热值,千卡,

——吹风时化学反应放出的热量,千卡;

——吹风时化学反应放出的热量,千卡;

——吹风气所带走的热量,千卡。

——吹风气所带走的热量,千卡。

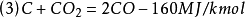

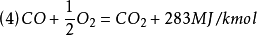

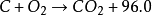

在吹风时,生成 的反应为

的反应为 千卡,1公斤分子碳生成1公斤分子的

千卡,1公斤分子碳生成1公斤分子的 放出96千卡的热量;生成

放出96千卡的热量;生成 的反应为

的反应为 千卡, 1公斤分子碳生成1公斤分子

千卡, 1公斤分子碳生成1公斤分子 放出的热量为56.6/2=28.3千卡。前者放出的热量为后者的3、4倍。所以吹风时希望多生成

放出的热量为56.6/2=28.3千卡。前者放出的热量为后者的3、4倍。所以吹风时希望多生成 ,以提高吹风效率。5

,以提高吹风效率。5

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国