简介

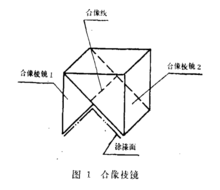

一切高精度光学合象读数系统,都离不开合象棱镜。它的作用是通过 二组倍率严格相等的物镜,将度盘对径部分刻线的影像聚合在一起。即成像在读数系统的同一视场内,以便于读数系统实现测量。

合象棱镜的加工特点合象棱镜的型式虽有多种,特色各异,但有一个共同的特点,即都有一条极平道、整齐的合象线。

这条线的加工质量决定着仪器的瞄准误差和像质。因此,在采用合象读数方法制成的仪器中,合象棱镜的合象线的加工质量历来是关键的工艺。

合象棱镜的技术要求 在合象棱镜上,合象线两侧的度盘刻线像对于读数系统来说是新物。

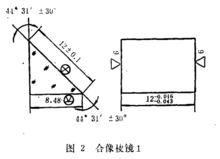

在合象棱镜上,合象线两侧的度盘刻线像对于读数系统来说是新物。 读数系统对这新物进行读数测量。 因此,合象棱镜是光路中的成像面,类同度盘及分划板,对它的要求高。精密光学分度头用的合象棱镜见图1,它是 由二块棱镜胶合而成的。它的长度、厚度和高度都是12毫米。非胶合面的两个锐角均为44°31′ ± 30“。要求合象线( 即镀铝面边绿)在

读数系统对这新物进行读数测量。 因此,合象棱镜是光路中的成像面,类同度盘及分划板,对它的要求高。精密光学分度头用的合象棱镜见图1,它是 由二块棱镜胶合而成的。它的长度、厚度和高度都是12毫米。非胶合面的两个锐角均为44°31′ ± 30“。要求合象线( 即镀铝面边绿)在

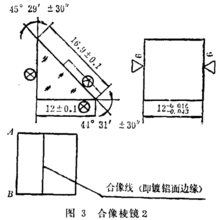

胶合面内1毫米处 。图中“ 一 ·一” 所示的表面涂保护漆。其余三面均镀氟化镁增透膜。合象棱镜1 见图 2,合象棱镜2见图3。

合象棱镜2 的斜面耍求镀铝和一氧化硅,反射率不低于85%。镀铝面的长 度为8.7-0.1毫米。镀铝面的边缘( 即合像线)平道、整齐,用50倍显微镜观察,边缘不得有毛刺、凹凸及发虚等缺陷。镀铝面不得有划伤、漏光等现象,镀铝面边缘与 AB棱的不平行度不大于0.05毫米1。

合像棱镜的加工合象棱镜的角度加工与一般棱镜相同。即用标准角度样块固定棱镜进行粗磨,保证角度44°31′ 和45°29′的公差在± 1 ′ 之内。再用标准角度样块光胶靠模加工,精磨及抛光,确保角度公差在± 30“范围之内。合象棱镜加工 到上述技术要求后,就是镀膜1。

合象棱镜的选料影响光学零件像质的基本因素是光学玻璃材料本身质量和表面加工的质量。材料本身的均匀性、双折射、条纹和气泡等都能直接引起透过光束结构的变化,从而使像质变坏。因此,加工前对所使用的材料要进 行仔细地检查,选用光学性能较好的材料,以消除或减少由于材料本身的疵病所带来的影响2。

合象棱镜的粗磨粗磨的过程和一般棱镜类似,只是在下料时进刀应慢 一些。上盘的过程中加热要缓慢,以保证受热均匀,从 而减少应力变形2。

合象棱镜的精磨与抛光这 两道工序是整个部件像质好坏的关键工序。如果单个零件像质不好,一般是组合不出合格的部件来的。加工中,上盘采用点胶 ,以减少光圈变形。先抛光折射面,最后抛反射面,以防止反射面在几次上下盘和加工中产生变形。同时每一面下盘前应特别注意,机床转速要慢,抛光液要稀。检验时要多停放一段时间,待光圈确实稳定时才能下盘2。

合象棱镜的检验在具有长焦距平行光管和前置镜的光具座上进行星点和焦距的检验。检验前,零件应在检验室放置两小时以 , 以求得温度的平衡。更不能用手直接接触零件,以防止光圈的变化2。

合象棱镜的配对配对是组成这种部件具有良好星点和长焦距的一个重要步骤。 由于很多因素的影响,合格的零件并不一定能组成合格的产品。配对时选择焦距符号不同的零件,而且配对后的组合焦距要远远大于最后要求的数字2。

合象棱镜的胶合胶合是关系到棱镜组像质好坏的最后一道工序。这里主要有两个问题:一是有析光膜的面非常容易脱胶,二是像质难于保证。

脱胶的主要原因是:

(1)多层析光膜牢固度差,胶层收缩时往往会被拉裂,形成条纹状脱胶。

(2)膜层不牢,不易擦 净,小灰尘附近往往有小气泡不易排 出,而且灰尘和多层膜中常有气体存在,聚合 时放 出,使 胶泡增多、加 大 。

像质变化的主要原因是:

(1)棱镜各处厚度不同 ,在胶层收缩时薄的一边 (靠近45’角的一边)容易变形;

(2) 涂胶不匀,挤胶时用力不均,因而胶层厚薄不一,收缩后引起光圈的变形

(3)聚合过 程中校对角度时,如果用力硬掰会产生变形和应力。

由此可见,必须选择性能良好、收缩率小的胶,并掌握合理的胶合工艺2。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国