真空固碳法的简单机理

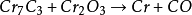

以真空法生产的微碳铬铁( 简称ZCr , 下同), 其质量判定主要在两个方面, 一是产品的含碳量, 二是产品的夹杂物含量。而产品的铬含量, 既与原料的铬品位有关, 也与原料的夹杂物数量有关, 只要控制了后者, 产品铬含量也就得到了控制。产品中的Si、S、P 含量, 主要取决于原料的带入量, 与生产过程的控制关系不大。ZCr是用炭素铬铁粉经氧化焙烧后形成的氧化铬铁(这种氧化格铁并非完全氧化, 其中还含有部分未被氧化的炭素铬铁), 与炭素铬铁粉混合配料, 在真空条件下进行冶炼制得的产品。其主要反应的简单表达式为:1

真空固态脱碳法的作用铬铁是生产不锈钢和其它特殊钢必不可少的原料, 而且约百分之八十的铬铁用于不锈钢生产, 因此铬铁工业直接受不锈钢工业的影响。

在20 世纪60 年代以前, 采用电炉法生产不锈钢工艺, 很难脱碳, 不锈钢的含碳量取决子原材料的含碳量, 这样就要严格限制炉料的含碳量, 只能选择低碳铬铁作为不锈钢冶炼的主要铬来源。生产低碳铬铁, 必须生产硅铬合金, 这就需要由一定高温强度的块状铬矿生产含碳4%一6%的高碳铬铁。

由于真空固态脱碳法降碳保铬过程合理化, 碳得以优先氧化脱除。不但简化了不锈钢生产工艺, 降低了成本, 而且还使铬铁产品结构发生了变革。低碳铬铁使用量显著下降, 高碳铬铁的需求量增加。不锈钢的生产成本大大降低, 从而对不锈钢的需求量随之增加, 同样对高碳铬铁的需要量也相应增加。2

真空固态脱氮法生产微碳铬铁真空固态脱碳法冶炼微碳铬铁是将高碳铬铁经破碎、粉碎、氧化焙烧得到的氧化铬铁粉, 再经配料、成型、干燥, 在真空电阻炉内低于氧化铬铁熔点的温度下, 完成脱碳过程。由安装在料块上方的石墨电热体供热, 料层厚为230毫米。冶炼温度要按炉内气体压力的高低和减少铬的挥发等条件进行调正。冶炼工程中,温度制度分为三个阶段:升温阶段、保温阶段和降温阶段。

升温阶段升温阶段是从炉内的某一定的温度开始,将料面温度以200℃/ 小时以上的速度, 升到氧化铬铁熔点以下( 温度为1300 一1350℃ ) 的这段时间。升温快慢,直接影响脱碳过程的长短,也是提高生产率,降低消耗的重要一环。迅速提高料面的温度,增大料块上面与下面的温差,有利于热量由上往下的传导,提高料块下面的温度, 使脱碳反应提前进行。氧化铬铁脱碳反应过程可概括为下式:

( Cr、Fe)aCb + MecOb = (dCr+eFe+eMe)+bCO-Q

其中反应产物CO不断为真空泵抽走, 使得脱碳反应不断地向右进行。3

保温阶段料面温度达到升温阶段的温度之后, 到脱碳过程结束的这段时间为保温阶段。

保温的温度, 视炉内压力的变化情况而调整, 不按某一温度保持到脱碳过程的终了。若真空泵的抽气速率能使炉内在脱碳过程中保持某一较低的压力, 则温度也可以保持某一恒定值。

对于铬铁的脱碳过程, 可进行如下的分析。随着料块上表面温度的升高,料块脱碳系由上而下, 由表孕里的迅速进行, 脱碳过程中产生的CO气体的量不断增加, 对使用抽气速率一定的真空泵进行抽气的炉子, 炉内的压力逐渐增高, 料块内部与表面的压差逐渐减小; 随着脱碳过程的进行, 温度的升高, 脱碳完结的微碳铬铁逐渐被烧结, 减少了脱谈后遗留下米的气孔, 使铁块致密化, 铁块的体积发生收缩。由于热源在铁块的上面, 上面温度高, 所以铁块的烧结过程也是从上向下进行。料块内部脱碳放出的CO气体, 在料决内部与表面的压差作用下, 通过没有因烧结而被封闭的毛细孔逸出, 使料块内部脱碳反应连续进行下去。真空泵不能使沪内压力保持某一较低的值, 因脱碳过程在进行, 所以炉内压力就逐渐增加, 料块内部与表面的压差减小, 使脱碳速度逐渐降低, 料块内部的碳量下降得很慢。

铬铁的熔点是随着含碳量的升高而降低的, 含碳量降低, 熔点便提高。这时, 温度仍然保持较高, 表面已脱碳完毕的部分被烧结, 从而封闭了开口气孔, 使料块内部的压力进一步增高, 当超过该温度下CO的平衡压力时, 脱碳反应便不再进行。当温度达到这一含碳量的铬铁的熔点时, 铬铁熔化, 因此造成产品的夹芯, 变成出格品。如果使用的真空泵的抽气速率, 可随着炉内压力的变化而进行调正, 使炉内压力保持在一个较低的值( 低于5乇) , 那么料面的温度可保持在1450摄氏度左右, 脱碳时间可明显缩短( 脱碳时间可低于30小时)。在所使用的真空泵, 其抽气速率不能使炉内压力保持较低的值时, 为了得到合格产品就不得不降低料面温度, 降低料的脱碳速度, 因而延长脱碳时间。

在保温阶段的后期, 脱碳过程接近结束, 炉内压力降到1乇以下, 这时料面温度不应高于该段要求的最高温度一一1450℃ ; 高于这个温度, 达到1500℃以上, 将造成金属铬的大量挥发。这时,铬的蒸气压高于炉内的压力。3

降温阶段全部脱碳过程完成, 停电降温。从高碳洛铁脱碳的过程来看, 始终有CO气体放出, 可以用过程中放气量米确定。在脱碳过程中, 由炉内连续排出的气体中CO含量在变化——由少到多再到少。脱碳终了, 炉气中CO的含量也就达到一个很小的数值。也可用炉内气压的高低判断, 这就要求在固定的真空抽气设备下, 摸索一个脱碳终了时的压力值。3

真空电阻炉真空电阻炉是真空熔炼、真空热处理的一种主要设备。利用导体电阻热产生高温而加热炉料( 或工件) 的装置称为电阻炉。若炉膛内处于真空状态下加热, 即称为真空电阻炉。真空电阻炉在二次大战后时期, 主要用于钦、钽、锆等活泼、难熔金属或某些磁性、电工合金的光亮退火和真空除气, 也用于某些材料的真空焊接、钎焊和扩散焊。到目前, 真空电阻炉的应用范围扩大用于真空淬火和回火、渗碳和离子渗碳等工艺中。当然, 电阻热作为一种热源, 还用于真空烧结炉、单晶炉、镀膜机等设备上。4

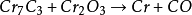

真空法生产微碳铬铁的影响因素生产ZCr是将 反应做为计算基础, 通过分析原料中的总氧量和总碳量, 按碳氧平衡氧稍过剩的原则配料, 以使上述反应能彻底进行, 从而得到微碳产品。但要使上述反应真正达到完全彻底, 却受诸多因素的影响, 归纳起来主要为以下几点。

反应做为计算基础, 通过分析原料中的总氧量和总碳量, 按碳氧平衡氧稍过剩的原则配料, 以使上述反应能彻底进行, 从而得到微碳产品。但要使上述反应真正达到完全彻底, 却受诸多因素的影响, 归纳起来主要为以下几点。

原料粒度的影响ZCr的生产是在真空条件下进行的固态冶炼过程, 其化学反应为固相反应。因此反应物的粒度, 是固相反应进行的最重要的因素, 它决定着反应物的接触面积。而反应物接触面积的多少, 又决定着温度的传导速度、扩散速度和反应速度, 是固相反应动力学中极为重要的因素。

国内外对这方面的研究非常广泛, 其结论都是一致的, 即脱碳速度与反应物的磨细程度明显相关, 最后阶段的脱碳速度与反应物的扩散速度有关。大颗粒间相界面少,又没有扩散通道, 故大颗粒间反应配合的可能性要小, 所以粒度大对脱碳极为不利图。随ZCr生产所用原料氧化铬铁的粒度不同, 其氧、碳的分布也是不均衡的。

表1 为不同粒度原料中氧、碳含量的分析结果。

从表中可以看出, 碳、氧含量受粒度变化的影响较大。氧主要集中在220目以上的细粒度料中。大颗粒料氧含量低而碳含量高, 所以当炉料中大颗粒料较多时会造成局部碳、氧不平衡, 直接影响炉料的正常反应。

有关资料和试验结果表明, 用60一80 目粒度的原料, 很难生产出夹杂较低、碳小于0.03%的产品, 而用120目以下粒度的原料则不难达到。

综上所述, 原料粒度是影响产品质量的一个重要环节。1

化验准确性的影响原料化验的准确性, 对配料的准确性有着至关重要的影响。但化验受仪器精度及操作者水平的影响, 误差难以避免。如使用 误差允许范围为士0.6 %的“ 脉冲库仑定氧仪”, 这样不可避免的会对配料产生影响。

特别是当出现负偏差极值时, 会使炉料中氧碳原子比偏离正确值较大, 造成废品。原料的真实成分不仅只与化验有关, 当化验取样、制样没有代表性时, 也同样会造成配料误差。1

配料过程的影响炉料中合适的氧碳原子比(O/C), 是获取合格ZCr产品最为关键的环节。实践和理论证明,O/C≤1 不能生产出微碳产品; O/C = 1.03一1.15 之间可生产出合格产品; ( O/C )≥ 1.15 则脱碳效果不明显, 且夹杂增加, 铬含量降低, 同样影响产品质量。同时, 配料过程称量的准确性、混料的均匀性、粘结剂的加入量, 都会对炉料质量产生影响。1

冶炼过程对产品质量的影响反应的自由能变化与温度关系指出, 外界压力越低, 脱碳反应的起始温度也越低, 只有当外界压力低到一定数值, 上述反应才能在固态下开始反应。因此, 真空冶炼过程的真空度是影响冶炼反应的另一重要因素。反应过程的压力越低, 越有利于加速反应的进行。反之, 则会延缓反应的进行, 甚至使反应停止。

ZCr冶炼中温度控制所遵循的原则是在保证炉料不熔化的前提下, 尽量提高冶炼温度, 以提高反应速度、缩短冶炼时间, 促进反应的彻底进行。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国