定义

油气蓄能器是储存和释放液体压力能的装置,它在液压系统中的功用主要有以下三方面:

(1)短期大量供油。

(2)维持系统压力。

(3)吸收冲击压力或脉动压力。

以上三方面用途,前两项是利用蓄能器的贮能作用,后一项是利用它的缓冲作用。2

分类蓄能器可分为重力加载式、弹簧加载式和气体加载式三大类。

重力加载式重力加载式蓄能器利用重物的位能来储存能量,是最古老的一种蓄能器。它能提供大容量、压力恒定的液体,但尺寸庞大,反应迟钝。这种蓄能器只用于固定的重型液压设备。

弹簧加载式弹簧加载式蓄能器利用弹簧的压缩能来储存能量,其结构简单,反应较重力式灵敏,但其容积较小,一般用于小容量、低压系统。

气体加载式重力及弹簧式蓄能器在应用上都有局限性,现在这两种蓄能器已很少使用,目前大量使用的是气体加载式蓄能器。

气体加载式蓄能器的工作原理建立在波义耳定律的基础上。使用时首先向蓄能器充入预定压力的空气或氮气,当外部系统的压力超过蓄能器的压力时,油液压缩气体充入蓄能器,当外部系统的压力低于蓄能器的压力时,蓄能器中的油在压缩气体的作用下流向外部系统。气体加载式蓄能器又分为非隔离式、气囊式、隔膜式、活塞式等几种。

非隔离式蓄能器的气体与液体直接接触,蓄能器中分为油相和气相。这种蓄能器容量大、反应灵敏,缺点是气体易被油液所吸收,气体消耗量较大,元件易气蚀损坏。这种蓄能器现在已很少使用。

气囊式蓄能器由耐压壳体、弹性气囊、充气阀、提升阀、油口等组成。提升阀的作用是防止油液排尽后气囊挤出容器之外。设计允许的最大压力比为4:1(最大压力比为最高工作压力与预充气压力之比)。气囊式蓄能器容积较大,反应灵敏,不易漏气,没有油气混杂的可能。气囊式蓄能器的最佳放置方式是竖直放置,充气阀在上方,也可以水平放置,但一定要注意选择适当的充气压力并且限制最大排液流量。

隔膜式蓄能器有两个半球形壳体,两个半球之间夹着一个橡胶薄膜,将油和气分开,其最大压力比为8~10:1。隔膜式蓄能器的重量和容积比最小,反应灵敏;缺点是容积小。

活塞式蓄能器利用浮动自由活塞将气相和液相隔开。活塞和筒状蓄能器内壁之间有密封,其所推荐的压力比为4:1,其结构简单,寿命长,但由于活塞惯性大有密封摩擦阻力等原因,反应灵敏性差,气体和液体有相混的可能性。活塞式蓄能器的最佳放置方式是竖直放置,也可以水平放置,但一定要注意保持油液清洁,因为过脏的油液会损坏活塞密封。3

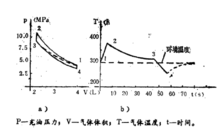

工作过程蓄能和放能的工作循环,可分为四个阶段,如图a是4升蓄能器的实测记录,1-2是蓄能阶段,气体压缩,压力升高,通常属多变过程。此时气体温度(图b,与图a工况相同)沿1-2升高。2-3是持能阶段,属等容过程,由于热量外逸,温度沿2-3下降,压力也下降。3-4是放能阶段,气体腾胀,压力下降。由于各种损失,释放出的能量总要比储入的少。随着 能量的释放,温度沿3-4下降,以致在点4的气体温度,低于环境温度。4-1为间歇阶段。即释放能量后至下次重新蓄能的间歇,也属等容过程。气体温度沿4-1上升,压力也上升。回到初始点1。

能量的释放,温度沿3-4下降,以致在点4的气体温度,低于环境温度。4-1为间歇阶段。即释放能量后至下次重新蓄能的间歇,也属等容过程。气体温度沿4-1上升,压力也上升。回到初始点1。

如放能时间长,则3-4阶段接近等温过程,如点3已达环境温度,则点4便于点1重合,循环过程为1-2-3-1。类此,根据四个阶段的工况特点,不难看出蓄能器工作循环过程是多种多样的。1

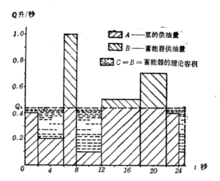

静态性质系统的平均流量及供油压力有些液压系统对于流量的要求并不恒定。仅在工作循环的某一段时间内需供给较大的流量。因此采用定量泵供油时,若按可能出现的最大流量选择油泵,势必造成功率浪费,也会使系统的造价增加。如果利用蓄能器对系统流量进行调济,即可避免上述缺点。但是这时泵的流量须按系统在一个工作循环中的平均流量选取。图1即为系统的流量变化图,假定系统的平均流量为QA,则

式中,Qt表示工作循环中备段时间的流量;t1表示在各种不同流量下的持续时间。

当系统所需流量大于平均流量时,即由蓄能器供油。低于平均流量时,由油泵供油,同时将富余流量充入储能器。蓄能器供油时其最低压力必须能满足系统的工作要求。而且在蓄能器供油时其油液不宜全部排空,一般须余下完全充满时油液容积的10%。

此外,泵的供油压力还必须能达到蓄能器充满油液时的最大压力。

蓄能器的容积由于超过平均流量以上的流量须由蓄能器供油,所以蓄能器的理论容积即排油量为

式中 ,Vat表示蓄能器的理论容积;Qj,tj各表示大于平均流量的流量及持续时间。

蓄能器的最大有效能量及最佳容积在一定的外形尺寸下,蓄能器提供的能量越多,则其效果就越好。对于气压作用式(包括气囊式和气压活塞式) 蓄能器,其最低压力P3必须等于系统的工作压力才能进行正常的工作。蓄能器排油时,系统所获得的能量即为其有效输出能量。因此有

蓄能器,其最低压力P3必须等于系统的工作压力才能进行正常的工作。蓄能器排油时,系统所获得的能量即为其有效输出能量。因此有

式中,E表示蓄能器的有效输出能量。

式中,E表示蓄能器的有效输出能量。

当蓄能器的最大压力为系统工作压力的2倍时,蓄能器的输出有效能量最大。

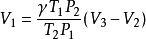

蓄能中气体按绝热过程膨胀进行排油时蓄能器的最佳容积

式中,V3-V2表示排油量,V1表示蓄能器容积,γ表示绝热系数。4

式中,V3-V2表示排油量,V1表示蓄能器容积,γ表示绝热系数。4

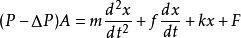

动态分析随着蓄能器中气体的膨胀,对系统的供油压力将不断变化。若油缸驱动的荷载F恒定,则其运动速度将不断地改变。由于蓄能器内气体的膨胀与蓄能器的排油量有关,而蓄能器的排油量又与活塞的位移有关,活塞位移则随时间而变。所以蓄能器供油系统的工作是一个动态过程。假定蓄能器在开始向系统供油时的压力为P2,气体的容积为V。工作过程中的瞬时压力为P,气体容积为V,则压缸的运动方程为

式中,ΔP表示换向阀及管道的压力损失;A表示活塞断面积;m表示活塞(包括活塞杆)及荷载质量;x表示活塞位移;f表示系统的粘阻系数;k表荷载弹簧刚度。4

应用**1.作辅助动力源,减小装机容量。**某些液压系统的执行元件是间歇动作,其总的工作时间很短,该系统装设蓄能器后,在非工作期间,泵向蓄能器充油,在工作期间,泵与蓄能器一起向执行元件供油,这样就可以采用一个较小的泵及动力机来完成工作,减小了动力机的功率。有些液压系统虽不是间歇动作,但在一个工作循环内速度差别很大,如不装蓄能器,必须按系统需求的最大流量选择泵,装蓄能器后,就可按系统所需的平均流量来选择泵,这样也可以减小动力机的功率。

**2.消除脉动降低噪声。**如果液压系统中采用柱塞泵且其柱塞数较少时,系统的压力、流量等参数脉动很大,这将在液压系统中产生振动和噪声。在系统中装设蓄能器,可显著地降低脉动,从而使对振动敏感的仪表及阀的损坏事故大为减少,同时可以显著地降低噪声。

**3.吸收液压冲击。**换向阀突然换向,执行元件运动的突然停止,都会在液压系统中产生压力冲击波。这种压力冲击波会引起系统压力的显著升高,造成系统中仪表、元件和密封装置的损坏,并产生振动和噪声。在控制阀或液压缸等冲击源之前装设蓄能器,就可以吸收和缓冲这种液压冲击。

**4.补偿泄漏。**对于需长时间保压的液压系统,持续地开动泵来补偿内部泄漏是很不经济的。可以用蓄能器补偿内部泄漏来保持所需的压力,而使泵卸荷,这样可以延长泵的使用寿命并减少能耗。

**5.作热膨胀补偿用。**某些封闭式液压系统,当系统受热时,液压油会发生体积膨胀,从而导致整个系统压力升高。在系统中安装一个蓄能器,就会吸收油液体积的增加,将系统压力限制在安全范围内。

**6.作紧急动力源。**某些系统要求当液压泵发生故障或停电时,执行元件能继续完成必要的工作。安装的蓄能器就可作这种紧急动力源,储存的能量在需要时可立即释放出来,应用场合包括在冶炼厂或电站关闭闸阀等。

**7.构成恒压油源。**工程上大多数液压控制系统的油源为恒压油源,蓄能器可与定量泵构成这类系统的恒压油源。蓄能器还可以与恒压泵构成二次调节系统的恒压网络,这类系统的调速是通过改变变量马达的排量来实现的。

**8.蓄能器在能量回收方面的应用。**能量回收是节能的一个重要途径,很多场合下的动能、位置势能都可以回收利用,从而提高能量的有效利用率。

①回收车辆的制动能量。在车辆制动过程中,车辆的惯性带动泵向蓄能器充油,回收车辆的制动能量,同时形成制动力矩,使车辆制动。重新启动车辆时,蓄能器放出其储存的能量驱动泵呈马达工况带动车轮运转。实验表明,对于需要频繁制动的城市公共汽车,制动能量的回收利用使得节油率可达30%。

②回收工程机械动臂机构的位能。许多工程机械如液压挖掘机、装载机、汽车起重机施工作业时,数万牛吨重的动臂需要频繁地升降,每次提臂过程中,动臂都要获得位能,常规系统中,动臂的位能在降臂过程中通过节流限速阀大部分转变成了热能,造成能量损失、油温升高。在系统中加装蓄能器,使降臂过程中动臂的大部分位能转化为压力能储存在蓄能器中。在再次升臂时,蓄能器中的油与油泵来油一起升臂,实现了能量回收利用,减少了发热。

③回收液压挖掘机转台的制动能量。液压挖掘机的转台在工作中需频繁启制动,常规系统在制动过程中转台的动能需经缓冲阀转化为热能浪费掉,能量损失很大。在液压系统中加装蓄能器,制动过程中驱动转台的液压马达在惯性作用下呈泵工况向蓄能器充油,将转台的动能转化为液压能储存起来,同时形成制动力矩对转台制动。在转台再次启动时,蓄能器中的油释放出来带动马达驱动转盘。实验表明,与常规系统相比加装蓄能器的回转系统可节能约30%。

④回收石油修井机及钻机管柱下落的重力势能。常规石油修井机及钻机管柱下落的重力势能需要靠刹车消耗掉,能量损失很大。特别研制的液压蓄能修井机及钻机可以用蓄能器回收管柱下落的重力势能,加以重新利用。

⑤回收电梯下行的重力势能。采用蓄能器的新型液压电梯节能控制系统,可以回收液压电梯下行的重力势能储存于蓄能器中,在电梯再次上行时释放出来,帮助油泵推动电梯上行。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国