介绍

隧道窑直接还原法由固体反应罐法的机械化发展而来。最主要的固体反应罐法是赫格纳斯(Hoganas)直接还原法。它是瑞典人E.Sieurin于1911年发明的。此法在瑞典已有多年的生产历史,50年代经过技术改造后实现了机械化的生产。

该法使用高品位精矿粉(含Fe69%~70%)为原料,精矿粉经压制后装入黏土质或碳化硅质坩埚中,然后用还原焦粉和石灰在其周围充填。加入的石灰量约为混合料的10%~15%,以保证有良好的脱硫效果。充填方式为间隔式或花格式多种。还原碳需配加过量,以保证还原反应充分及冷却过程中不被再氧化。坩埚装料后加盖但并不密封使还原过程生成的CO从坩埚中排出后在窑中燃烧,这能提供所需热量的约80%。装料后的坩埚排列在台车上送入隧道窑中加热,在30h内使之升温到1220℃,然后经60h的保温及冷却,在炉料温度下降到200℃以下时出窑,海绵铁经清理、破碎、研磨后用磁选机分选,产品用于粉末冶金或代替废钢用于生产特殊钢。

该法生产周期长、生产率低是其最大的缺点,然而设备简单,操作容易,产品质量好是其优点,因而此法实际上仍有一定的应用价值。1

发展展望煤基直接还原炼铁在技术成熟程度、可靠性和生产能力等诸方面还不能与高炉炼铁相比,更谈不上取代它,短期内只能成为高炉炼铁的补充。但直接还原在钢铁工业中的地位日益巩固。熔融还原具有以非焦煤为能源,可以使用粉矿或块矿为原料,对原燃料适应性强;工艺过程可控性好;所产液态铁水适用于氧气转炉精炼;可使用高密度能量;传热传质好,适于强化生产;生产过程简单,能耗低和适用于小型化生产等一系列优点,已引起世界范围的重视。预计近10年内熔融还原流程将陆续实现工业化。

应用1954年在瑞典的乌克塞勒松德(Oxelosund)建成一座年产3.5万t海绵铁的直接还原厂,它是一个机械化程度很高的现代化工厂,其工艺能耗为16.75GJ/t,其中12.56GJ/t是用煤加热,其余4.18GJ/t是用油加热,电耗为100~200kWh/t。该厂现已停产。除瑞典外,在加拿大、墨西哥及美国在50年代都建立过年产2万t左右的隧道窑坩埚海绵铁生产厂。美国赫格纳斯公司(Hoeganaes OSA)1953年建厂于Riverton有2台183m的隧道窑,额定生产能力为7万t/a,产品为高纯度海绵铁,用以生产雾化铁粉,还原剂为煤和油。现也已停产。

日本60年代为解决冶金铁粉的需求在此基础上发展了一种制取高级铁粉的方法称做川崎铁粉法Kip(Kawasaki Iron Powder)系采用纯净的48目的氧化铁皮为原料,经两段还原及多次磁选分离后得到一种脱碳退火的优质铁粉,此产品成分含C约0.003%,Fe约99%;日本已建一座年产2万t的还原厂。

80年代苏联为解决特殊钢生产所需超纯净重型废钢的需要,在乌克兰马基也夫(Г.Макеев)工厂建立了一个半工业试验的隧道窑,采用高品位精矿和低灰分的煤为原料,造块成型,利用天然气在隧道窑中加热还原,该 项 由 顿 涅 茨 克 工 学 院 (ДонецкийПолитехнический Институт)开展的工作已取得一定进展。2

工艺特点隧道窑罐装法生产直接还原铁是将精矿粉、煤粉、石灰石粉,按照一定的比例和装料方法分别装入还原罐中,然后把罐放在窑车上推入隧道窑中,料罐经预热1150℃加热还原和冷却之后,使精矿粉还原,得到海绵铁的方法。 隧道窑生产工艺的特点:

(1).原料、还原剂、燃料容易解决

此方法使用的原料是精矿粉(或铁鳞),这远比富铁块矿好解决,同时,生产中不需要把精矿粉先变成氧化球团,生产费用也低;还原剂是普通无烟煤粉或焦碳末,煤中灰分熔点也不要求很高;供热的燃料是普通动力煤或煤粉,有多余高炉煤气、焦炉煤气、转炉煤气、混合煤气、石油气的地方也可用这些气体做热源,还可使用发生炉煤气或重油作为热源。

(2).生产工艺容易掌握,生产过程容易控制

隧道窑工艺采用煤、煤气、重油或煤粉的加热方式,燃烧室设在沿隧道窑长度方向的两侧墙上,根据炉温的加热曲线调整燃量或燃气量,使炉内温度稳定地控制在一定的范围内。正常反应的炉内温度为950——1180℃。对于隧道窑车上的罐连续地从窑头装入窑内,经过预热段、还原段、保温缓冷段后,完成还原过程,进入卸料工序;因此,隧道窑工艺容易掌握,过程容易控制。

(3).设备运行稳定,产品质量均匀

隧道窑海绵铁工艺的工序环节少,设备简单,隧道窑的特殊结构保证了运行可靠,隧道窑本身在上述焙烧温度下寿命很长,几乎没有故障可出。因为每个料罐都在同样的气氛下,经过同样时间的预热、焙烧还原、保温缓冷的过程,在一定容积的焙烧罐内,精矿粉和煤粉按照一定的比例和装料方法装入焙烧罐后,在一定的焙烧温度和焙烧时间的条件下必然能得到一定金属化率的产品。产品质量必然是均匀的,生产实践已证实了这一点。

工艺原理隧道窑直接还原法的铁精粉与还原剂在圆筒形反应罐内进行还原,反应罐装在有燃烧室和小车可以从中通过的隧道窑内加热,反应罐冷却后出窑倒罐取出直接还原铁管,用机械刷清除管内外粘附的非金属物质的颗粒。 反应罐在窑内总运行时间包括加热、还原、冷却共48h左右。

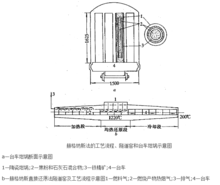

赫格纳斯法的工艺流程、隧道窑和台车坩埚如图所示。原料为高品位精矿和低灰分焦粉,用燃料油加热。圆筒坩埚直径450mm,高约2.5m装在轨道台车上,隧道窑长165m,预热段50m,均热和冷却段分别为55m和60m,窑内可停放68个台车,每个台车有20个坩埚,坩埚在1220℃的高温段停留30小时,总的停留时间为90h。主要的还原反应为

Fe3O4+4C=3Fe+4CO

典型的赫格纳斯直接还原铁成分为:TFe~97%,MFe约93.0%,金属化率约95.9%,Fe约4.0%,C约0.2%,S约0.008%,P约0.012%;脉石约1.6%。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国