炼钢过程热变化

现代炼钢方法都是在高温(一般1773~1973K)条件下的火法冶金过程。即是要完成炼钢反应,就必须提供一定的热量。但炼钢方法不同,热量的来源和数量也不相同。如转炉炼钢的热源主要是铁水的物理热和铁水中发热元素氧化放出的化学热;电弧炉炼钢主要热源是电能转化成的热量。炼钢过程中提供的热量与炼钢过程消耗的和炼完钢以后保留下的热量之间,在数量关系上是守恒的。金属熔池的温度控制与热量的收支密切相关,而热量的收支又与物料的收支密不可分。因而研究炼钢热平衡离不开炼钢过程物料平衡。

研究目的研究炼钢过程热平衡是为了很好地控制炼钢过程中的熔池温度,全面掌握炼钢设备的物料和能量利用情况、工作能力和热效率,为改进炼钢工艺、实现炼钢设备的优化操作探索途径,并为降低原材料消耗及合理利用和节约能源提供方向。二是可以判断收支各项在冶炼过程中起作用的大小,以便对能源合理利用;三是可以发现热工上和吹炼中存在的问题加以改进。四是可为设计或校核炼钢设备及其附属系统和炼钢车间提供依据。五是为研究炼钢过程,制定炼钢操作工艺提供参数。也是提高炼钢终点命中率,制定炼钢过程自动控制数学模型的基础。

对象的选取可以根据需要作冶炼一炉钢全过程的热平衡;为了解决某一方面的问题,也可以作某局部环节的热平衡。例如,作氧枪喷头端部、炉衬某内表面或除尘系统等部分的热平衡,从而为解决该部分问题提供依据。

计算条件(1)作出炼钢过程物料平衡计算,即需知各种反应物和生成物的数量;(2)需知各种原材料和生成物的物态(固、液和气态)的比热及各种状态的初始温度;(3)需知各种有关元素氧化反应及某些氧化物成渣反应的热效应和某些物质分解吸热量和炼钢过程中各环节的热量损失等;(4)需知各种冷却剂的成分及其冷却效果。

计算步骤(1)计算收入项。它主要包括铁水物理热、元素氧化放热及成渣热、燃料或电能转化的热及烟尘氧化放热等。

(2)计算热量支出项。它主要包括钢水物理热、炉渣物理热、物料分解吸热、其他产物带走物理热及各种散热损失等。

(3)根据收入和支出热量之差,计算出冷却剂的加入量。

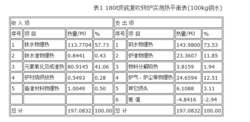

(4)列出热平衡表或绘制出热平衡图。(见表1~表3)

(5)分析图表。从图表中能够看出:(1)炼钢方法不同,炼钢过程热量的收入和支出情况也不相同。如转炉热量主要来自铁水物理热和元素氧化放出的化学热,而电弧炉的热量主要来自电能。又如热量支出中,钢水带走的热量,转炉约占60%~70%;电弧炉约占50%,平炉只占约30%等等。(2)炼钢方法不同,热工特点也不同。转炉冶炼速度快,冶炼周期短,生产率就高;而平炉冶炼速度慢,冶炼周期长,生产率就低。(3)可以看出节能和降低成本的方向。如转炉提高铁水入炉温度和利用炉气中CO的化学热等。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国