基础自动化

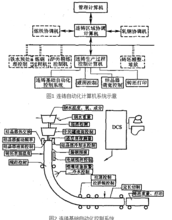

基础自动化指 基本的生产操作控制。它可以与上位机脱开,单独进行控制;控制装置一般用分布式控制系统(DCS)或可编程序控制器(PLC),其控制系统见图2。连铸基础自动化可分为以下8部分。

工艺参数自动检测及控制工艺参数自动检测及控制包括:

(1)钢水重量称量。用装在吊车上的称量装置吊钩秤或钢包回转台上的称量装置来称量,称量传感器通常用电阻应变片式压头(road cell),或是用压磁式压头;吊车上的重量信号用无线传送装置送到地面站,再传送到显示装置及控制系统中,虽然称量装置可以达到很高的精度,但由于盛钢桶中渣的重量很难精确获得,钢包本身重量的误差等,所获得的钢水净重仍有一定的误差。

(2)钢水温度测量。在钢包及中间罐中用浸入式热电偶(或称快速热电偶,消耗式热电偶)来测量,每测量一次要更换一个测温传感器;测量装置上应有热电偶接通信号、热电偶开路信号以及测温完成信号,这样便于使用。在中间罐上可以装设连续测量中间罐内钢水温度的测量装置,以观察浇铸过程中钢水温度的变化;在生产工艺稳定之后,一般可以不用连续温度测量;连续测温的关键是保护套管,可用金属陶瓷保护管,如常用的氧化镁加钼金属陶瓷套管,套管厚度为5~10mm,其热容量较大,测温有一定滞后。

(3)钢水含氧量测量。在钢水包或中间罐中用氧化锆定氧探头来测量,定氧探头有测高氧含量和低氧含量的,要分别使用,由于传感器热容量较大,测量时间要比测温时间长。

(4)钢水成分分析。在钢包、中间罐或结晶器中用取样器取样,送自动光谱分析仪,分析数据由屏幕显示并送过程计算机。

(5)钢包或中间罐的钢渣流出检测。为防止钢渣进入中间罐或结晶器,在钢包或中间罐上装设钢渣检测装置,有光学法和电磁感应法,用电磁感应的测量装置要装在钢包或中间罐本体上,光学的则在长水口或浸入式水口上用光导纤维引出,这两种方法各有优缺点。

(6)结晶器冷却水测量和控制。控制结晶器冷却水流量和压力的稳定,以保证钢水和结晶器之间的热交换稳定,可获得一定厚度的铸坯。测量结晶器冷却水进出水的温度和温差,以计算出结晶器每一个面的热交换,并可计算出凝壳厚度;一般用电磁流量计测水量,由于水是非压缩性液体,只需用PI(比例、积分)调节系统,要注意调节阀的选用,当电源或调节系统故障时,调节阀要处于完全开启的位置。

(7)结晶器保护渣厚度测量。用涡流法测渣层厚度,以便控制保护渣的加入量,获得稳定的渣层厚度,可与涡流法测钢水液面用同一传感器而用不同频率的电源,用高频电源即可测得渣层厚度。

(8)结晶器振动频率和振幅测量。用差动变压器作传感器,测量结晶器的振动频率和振幅。

(9)二次冷却水流量及压力测量和控制。为获得优质铸坯,二冷段的冷却既要均匀又要合乎工艺要求,因此二冷段冷却水量控制需根据数学模型计算出来的值来设定调节器;冷却水流量测量通常用电磁流量计,用PI调节器来调节水量;在开始浇铸时为节省水,要根据铸坯所到达的位置分段自动开启二冷水,浇铸速度改变时,也要改变二冷水量。

(10)二冷段铸坯表面温度测量。铸坯表面真实温度显示铸坯冷却状况,由二冷段各区的表面温度来判断二冷水是否合乎要求;由于二冷段蒸汽大,铸坯表面有氧化铁皮及水膜,要测得真实温度比较困难,常用的有窄波段光谱高温计和比色高温计,选择受蒸汽影响较小的铸坯表面辐射波段为测量波段,用光导纤维将其从铸坯表面导出,这样可不受周围蒸汽的影响;比色高温计则因二种波长透过蒸汽时被蒸汽的吸收程度不一样,因此有较大的误差,测量时还要用压缩空气吹扫镜头和用机械装置清除氧化铁皮,以减少影响,虽然如此所测得的数据仍有较大的误差。

(11)拉矫辊压力测量及报警。在拉矫辊上装设压头测量铸坯在拉矫辊中的压力。

(12)铸坯重量测量。经切割后的铸坯,经由装在输送辊下的称量装置称量。2

结晶器液面控制保持结晶器中钢液面在一定位置能保证结晶器内钢水有良好的热交换以获得优质铸坯。用控制中间罐水口来调节结晶器液面,控制钢包的水口来控制中间罐的液面;断面小的铸坯由拉速控制液面。结晶器液面检测方法较多,有热电偶法,同位素法、电磁感应法、红外光学法、激光法、涡流法、微波法、超声波法等多种,这些方法各有优缺点,同位素法测量精度较高,板坯连铸多用涡流法。液面控制是直接操作钢水的装置,一般用单独一套控制器以保证运行可靠和不受其他因素影响。执行机构多用液压执行装置,动作平稳,便于装卸和手动操作;一般用PID调节系统,也有的在调节系统中加入中间罐滑动水口侵蚀补偿环节。中间罐液面一般用称量中间罐的重量以二位调节开闭钢水包的水口,使钢水在一定范围内波动。

引锭跟踪及拉速控制自动跟踪引锭杆的位置,装引锭杆时准确停车,浇铸开始后引锭杆头部通过拉矫辊自动脱开,并存放于预定地点。铸机传动系统由可控硅供电并控制拉速,浇铸时一般保持速度稳定。

漏钢预报连铸最大的生产事故是漏钢,大部分漏钢起因于结晶器内铸坯表面与结晶器粘结,而使坯壳拉裂,用测量结晶器内层铜板水平温差,经运算后可以预报粘结性漏钢。

最佳切割长度控制连铸结束前,要根据剩余钢水计算最后几块铸坯的切割长度,使之均能在规格范围内,以免造成最后一块铸坯尺寸不合规格。

铸坯打印为观察清楚,多采用喷涂料在铸坯上印字。

辊距自动检测为保证铸坯在铸机内不受不合适辊距的影响而产生裂纹,需要定期检查辊距;辊距自动检测装置有两种,一种是装在引锭头部,检测时运行引锭杆;另一种是可以单独运行的,有自己的传动机构。用差动变压器作为检测元件,检测装置通过每对辊子时,便可测得辊距、辊子的偏心状况等。

显示、报警和打印报表基础自动化部分可将各工艺参数在屏幕上显示,超限值的报警及打印报表等,按需要进行。

生产过程控制用工业控制计算机来实现,这一级的功能主要是数据处理、模型计算及智能控制等,其主要功能有:

(1)数据采集,打印报表及历史数据显示。

(2)二冷水模型计算。二冷段冷却好坏对铸坯质量影响很大,有多种数学模型,选定一种模型后即在此计算并将设定值送基础自动化部分。

(3)结晶器液面位置设定。根据钢种、质量要求、钢水温度和铸坯尺寸,选择钢水液面在结晶器中的位置。

(4)结晶器调宽控制。大型板坯连铸机根据用户订货的要求,或是轧机轧辊的状况,需要改变铸坯的宽度,为不影响产量,可在铸机继续生产中,改变结晶器的宽度,由计算机根据区域协调机的信息,经运算后,确定调宽开始时间和调宽尺寸,然后按预定步骤,由结晶器调宽装置执行。

(5)压缩浇铸控制。采用压缩浇铸(见压缩矫直)的铸机,辊子压缩力的设定由过程机运算后送控制装置。

(6)电磁搅拌控制。结晶器或二冷段的电磁搅拌(见连铸电磁搅拌)要根据钢种、铸坯尺寸、质量要求来选择电磁搅拌的参数,以达到既省电又高质量,过程机经运算后将设定值送电磁搅拌控制装置。

(7)质量评估。连铸生产要求高质量高产量,要生产无缺陷铸坯,由过程计算机根据记录的工艺参数和质量评估模型进行运算,并跟踪铸坯,记录并打印需要处理的铸坯。

(8)设备诊断。连铸机在高温状态下运行,保证铸机优良的完好状态,是优质、高产的必要条件;根据铸机本身的参数及记录得到的工艺参数,由设备诊断模型运算,预告设备检修及更换的时间和部件名称,以及设备故障预报警。

由于历史数据较多,生产过程铸机要配备磁带机。近年来过程控制逐步发展成专家系统,过程控制向智能控制发展。

区域协调控制连铸协调管理区包括铁水预处理,炼钢生产,钢包处理,连铸及铸坯精整堆放管理。这一级的任务主要是根据生产管理机的指令,协调本区生产。根据连铸的要求,对铁水预处理、炼钢、钢包处理进行生产管理及质量管理;对连铸坯的精整、堆放及铸坯热送或输送到轧制进行管理,有的工厂将此级计算机与管理计算机合并,但大型现代化工厂均设立这一级作为纯生产性的管理。本区内均是重要的生产流程,所以区域局部网(LAN)要双重的,要工作可靠,通讯速度要能满足生产要求。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国