研究背景

煤炭是我国经济发展的基础能源,选煤是煤炭工业生产中提高煤炭质量必不可缺少的环节,是综合利用资源,节约能源和环境保护的有效途径。风力跳汰选煤的最大优点就是完全不用水,节省水资源,解决了选后产品脱水和煤泥水处理的环保难题。

这一技术首次面世是在十九世纪的70年代.而最早应用于实际生产的是美国。之后英国以及前苏联都陆续地开始采用这一技术。而一直到上个世纪六十年代末.我国才开始有对风力设备的研究并且进行相关实验的例子之后。到了八十年代和九十年代,我国对风力跳汰选煤的应用才开始逐渐步入实际的正轨。

选煤技术适用于现有选煤厂原煤入选前的预排矸,以提高选煤厂的处理量和降低选煤成本;劣质煤、脏杂煤的提质;煤矸石提纯降低热值;大规模工业废弃物的回收再利用等多种用途。因此,研制有效的选煤技术对煤的清洁和有效利用有着重要意义和广阔的市场应用前景。1

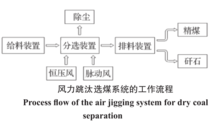

工作原理 风力跳汰选煤系统根据跳汰洗选的原理,首先使分选床层的物料在高频激振和恒压风、脉动风共同作用下,形成较为稳定、松散的近似近流态化状态。在分选床的激振运动下使物料向前输送的同时,床层物料在分选床下风室送出的垂直上升变速气流中不断松散、沉降,使物料逐渐按密度垂直分布,完成按密度分层。在分选床出料端设置水平分割堰装置,按照预先设定的密度值,水平方向分割已按密度垂直分布的床层物料,使密度低于设定值的精煤自溢流堰上方的精煤口自然溢流出;而密度高于设定值的矸石则自溢流堰下方的排矸口排出。风力跳汰选煤系统的工作流程如右图所示。

风力跳汰选煤系统根据跳汰洗选的原理,首先使分选床层的物料在高频激振和恒压风、脉动风共同作用下,形成较为稳定、松散的近似近流态化状态。在分选床的激振运动下使物料向前输送的同时,床层物料在分选床下风室送出的垂直上升变速气流中不断松散、沉降,使物料逐渐按密度垂直分布,完成按密度分层。在分选床出料端设置水平分割堰装置,按照预先设定的密度值,水平方向分割已按密度垂直分布的床层物料,使密度低于设定值的精煤自溢流堰上方的精煤口自然溢流出;而密度高于设定值的矸石则自溢流堰下方的排矸口排出。风力跳汰选煤系统的工作流程如右图所示。

在分选过程中应用同位素射线技术与计算机软件程序实现系统的闭环数字控制。对分选床出料口溢流堰顶部料层密度实施在线监控,以保持出料精煤质量的动态稳定。通过对精煤生产质量实施在线自动化监控,获得较高的分选精度。2

1、床层的松散和近流态化状态

分选床面上物料的松散与近流态化是由床面激振和方向垂直于床层的恒压风、脉动风的共同作用实现的。完全流化后的气-固流化床,其运动表观状态很像沸腾的液体,并在很多方面都呈现类似于流体的性质。风力跳汰选煤系统分选床料层的运动状态表观上与流态化的定义相符。

理论上的固体流态化是颗粒状物料与流动的气体或液体相接触,并在后者的作用下呈现某种类似于流体的状态。在本系统中若仅采用恒压风与脉动风作用于床层时只是一种固定床状态;若仅采用高频激振时床层的松散度又比较小。而当入选物料在分选床面上被以一定的抛射角、振动频率与振幅产生抛掷运动的同时,分选床面下对应的风室透过布风孔送出垂直于床面的恒压风,与一定频率的脉动风和运动的物料充分混合,就形成了稳定的松散和近似流态化的状态。

2、近流态化床层的分选作用

一定密度的物料与空气组成了气-固两相混合介质,形成了具有一定厚度、一定分散度的稳定的近流态化床层。根据热力学第二定律,任何封闭体系都趋向于自由能降低。分层前床面物料的位能高于分层后的位能,在稳定松散的近流态化床层的条件下,密度较大的物料(矸石)会自动下沉,密度较小的物料(煤)则自动上浮,即通过矿粒的密度再分布达到总体位能降低,逐渐形成床层物料按密度梯度垂直分布。

3、脉动风的分选作用

3、脉动风的分选作用

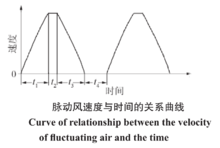

脉动风的方向与床面垂直,方向向上。在脉动风的作用下,床层进一步松散,为物料颗粒按密度分层提供足够的时间与空间。脉动风速度与时间关系曲线如右图所示。

在图2中的t1阶段,风的加速度为正值,振动与介质加速度共同促使低密度矿粒比高密度矿粒更快地上升,对按密度分层有利;在t3阶段,风的加速度为负值,介质加速度促使低密度矿粒比高密度矿粒更快地下降,但由于恒压风垂直向上的作用力使矿粒受脉动风负加速度的影响减小,恒压风此时的作用如同水力跳汰时的顶水作用,使t3阶段的影响减小。因此,恒压风对跳汰过程中按密度分层有重要作用。矿粒与介质间产生相对运动时的阻力加速度与矿粒密度有关,还与矿粒的粒度与形状有关,与相对运动速度的平方成正比。由于空气黏度远远小于水的黏度,使粒度与形状的影响弱化,有利于按密度分层以得到比较理想的分选效果。在风力跳汰过程中,物料由于分选床高频振动被向前输送,松散的物料经过反复的上下运动,逐渐实现按密度分层。

恒压风和脉动风在下风室混合,通过分选床面布风孔作用于床层。要求床面设计成布风均匀、不漏料、不易堵孔的同时,尽量降低风阻,增大床层物料的松散度。经过数次试验和研究改进,使床面布风孔的孔型、孔径与开孔率等设计参数合理搭配,达到了预期的跳汰效果。

在分选过程中,通过调整工艺参数,使颗粒之间、粒群与风之间的相对运动速度减小,保持适当的床层松散度,既能使床层迅速达到稳定的近流态化状态,又可以起到互为重介的作用。

4、粒群相互作用的浮力效应

在风力跳汰选煤的过程中,要求分选床全宽度上风的脉动速度和床层松散度均匀一致,长度方向按入料段、中间段和出料段不同的工艺要求调整恒压风和脉动风的工艺参数,以保证床层松散度和各段床面的分层功能。不同粒度的原煤在振动作用和风力的作用下相互挤压和碰撞,产生一种浮力效应。在料层向出料端移动的过程中,低密度颗粒不断上浮向顶层聚集,而底层矸石产品则不断得到净化。2

选煤系统结构 1、系统结构

1、系统结构

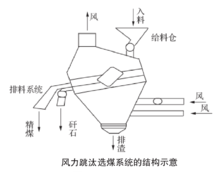

风力跳汰选煤系统由给料装置、分选床、排料装置、恒压风装置、脉动风装置、除尘装置、机架、运行操作装置和同位素密度监控装置等组成。其结构示意如右图所示。

给排料装置是控制风力跳汰选煤系统生产能力和分选效果的关键设备之一。给料装置调速的作用是调整系统的处理量,而排料装置调速则是为保持所设定密度料层与溢流堰顶端水平高度保持一致,并达到动态稳定。只有给排料动作准确,及时,连续和稳定,才能保证分选床料层的稳定和产品的数量与质量。风力跳汰选煤系统的给、排料装置采用变频数字控制技术,根据煤质设定其密度,从接收器所取得的这些数据与排料、给料等其他数据相结合,可以比较准确地反映出分选系统床层按密度分层的状态。

2、电气控制

系统采用PLC工业设计,触摸人机交互界面。主要包括常压风控制、脉动风控制、流化床振动频率控制、排料机构控制及故障信号报警等,全部的控制通过PLC内部的PID来智能控制。分选床振动频率、脉动风阀转速、给排料机构转速等的调控皆采用先进的数字变频技术。系统各运动机构及外围设备电动机的顺序启停、变频调速、床层密度信号采集、设备运行状态自动检测与报警等均纳入PLC的控制范围。整个系统自动化程度高,故障率低,操作简单。分选床料层密度采用同位素射线监控,通过反馈信号动态控制排矸速度,以实现分选过程自动控制,提高分选精度。

设计料层密度在线监测点位于分选床出料端溢流堰顶处,检测数据转换为1~5V电信号输出。通过PLC程序与预先储存的设定值比对,再经PID运算反馈信号给变频执行机构,实施对排料速度的动态调控,以使所设定密度的料层在分选床出料端处的水平高度始终保持动态稳定平衡。

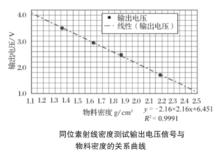

静态试验结果表明,同位素密度仪所测得的电信号输出对回控所需的电信号输入是完全有实际应用意义的。右图为同位素射线密度测试输出电压信号与物料密度的关系,测试数据回归曲线显示出相关性十分良好的近似线性。将这些数据转换为电压信号后送给PLC系统,经过PID处理,确定物料的给、排料速度等工艺数据,系统通过变频调速器自动调节排料轮速度,实现对分选系统的闭环控制。

根据上述静态试验结果,编制出PLC回控程序,再通过动态试验确定出PLC回控程序中的一系列设定参数值(设定参数值可调)。对分选床料层密度监控程序进行闭路循环的中间工业性试验表明,系统在运行过程中较好地实现了分选床料层密度在线自动监控,工作稳定,分选效果良好。2

应用前景近年来,位于我国华北地区河北省的唐山分院组织了选煤的学术性研讨会,获得了历史性的相关成就而且通过基于国际间的合作手段。根据我国煤炭分部情况、技术特点以及我国对煤炭需求的现状等。

风力选煤机与相关配套的设备与工艺等。此外,利用这些设备进行了高仿真度的实验,取得了可喜成绩。类似的,我国内蒙古地区也进行了相关测试,确认了风力选煤的可用性。

综上所述,在选煤工艺的选择上,应该立足于建厂选址、资金筹措等客观情况。同时在原煤的可选性、成品所应用的范围、以及经济效益等方面来进行综合考虑。因此,不同的选煤工艺都有不同的适用范围。风力选煤技术也是如此。而考虑到最适合风力选煤的环境,就是在高寒或者干旱地区,在那里可以对不同形式的动力煤进行加工。因为那里的原煤除了大量的矸石以外,质量上没有问题:同时可以省去本身不太充沛的水资源,保护环境,同时可以防止为了防冻等进行处理的成本预计在以后我国选煤工艺的发展中,由于煤炭开发在地理位置上不断向西推进,以风力选煤为代表的技术将会得到大力推广。2

应用效果生产实践表明,风力跳汰选煤系统适用于0~80mm粒级易选煤和中等可选煤的分选,劣质煤入选前的预排矸及煤矸石提纯等。

2006年4月,黑龙江某建材公司利用矸石做制砖原料,因矸石中含煤(δ=-1.8g/cm3密度级含量12.69%),热值偏高(g=5.350MJ/kg),直接作为制砖原料质量不合格,需要进行矸石提纯处理,降低含煤量,使矸石符合制砖原料的热值标准(要求热值g

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国