背景

核反应堆功率控制系统主要用来实现反应堆启动停堆、稳定运行、功率调节和事故情况下的安全处理,对保证核反应堆安全和稳定运行起着及其重要的作用,因此他是反应堆最重要的控制系统。由于核反应堆自身特点和严格的安全要求,使核反应堆功率控制技术远远落后于现代控制技术。我国目前正在运行的核电站反应堆,大多数还采用模拟技术来实现其功率控制,少部分反应堆虽然采用的是PLC或DCS控制系统,但也存在一些固有的缺点或问题,例如:系统线路复杂且稳定性欠佳、控制保护算法简单且精确度不高、智能化程度低且信息交换困难等。

随着微电子、计算机和网络通信技术的发展,一些先进的控制系统和策略也都应用到核技术领域来,反应堆控制系统也不断的被数字化。

系统概述核反应堆是使原子核裂变的链式反应能够有控制地持续进行的装置。改变反应堆内的中子数和中子密度,就可以改变核反应的剧烈程度,从而改变反应堆功率。控制棒是由强烈吸收中子的材料制成的,可以有效的控制反应堆反应速度。当反应堆反应强烈时,控制棒将插入深一些,使被吸收的中子增多,因而链式反应减慢;反之,将控制棒从活性区向外拉出一些,反应速度将增加。因此,功率控制系统对反应堆输出功率的调节就是对控制棒位置的调节。

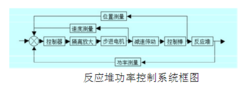

功率控制系统硬件部分主要分为功率控制执行机构和系统测量装置。功率控制执行机构主要由输出接口、步进电机、减速结构和控制棒等组成,起到直接控制反应堆功率的作用。系统测量装置主要包括反应堆输出功率测量装置、步进电机转速测量装置和控制棒棒位检测装置,可以实时的检测反应堆的工作状态,并通过回路反馈到DSP控制器。反应堆功率控制系统框图如右图所示。

功率控制系统硬件部分主要分为功率控制执行机构和系统测量装置。功率控制执行机构主要由输出接口、步进电机、减速结构和控制棒等组成,起到直接控制反应堆功率的作用。系统测量装置主要包括反应堆输出功率测量装置、步进电机转速测量装置和控制棒棒位检测装置,可以实时的检测反应堆的工作状态,并通过回路反馈到DSP控制器。反应堆功率控制系统框图如右图所示。

为确保反应堆安全和稳定的工作在临界工况下,并尽可能提高反应堆性能,我们采用改进PID算法。众所周知,传统的PID算法具有算法简单、鲁棒性好和可靠性高等有点,但是对于一些复杂的系统则难以获得满意的控制效果,必须对其进行改进。模糊控制具有不依赖控制对象的特点,可有效克服复杂系统的非线性及其不确定性,比传统的PID算法有更强的鲁棒性,因此把PID算法与模糊控制相结合,可以有效的改善控制效果。

控制方法功率控制系统主要分成两大部分:硬件部分和软件部分。硬件部分主要由上位机和下位机组成,上位机采用IPC-610H工业控制机,用来人机信息交互;下位机采用TMS320LF2812此款DSP控制器,能够进行高速检测、数据处理等。上位机软件部分采用基于G语言的LABVIEW编写,设计出来的界面不但直观、功能强大,且对程序员来说编写简单。下位机软件采用C语言编写,程序书写起来简单,且易于实现改进的 PID算法。

硬件部分设计1、总体方案

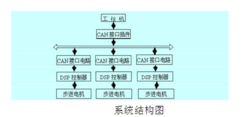

现代新型反应堆控制棒数量较多,单个TMS320LF2812的PWM输出端口数量有限,所以必须采取构建DSP阵列的方法。由于TMS320LF2812都自带CAN总线模块,反应堆工作现场环境复杂,但CAN总线具有通信速率高、传输时间短、抗扰性能好、连接方便的优点;并且信号传输有短帧结构、有较强的自动检错和重发功能等,故各DSP单元和工控机以CAN总线为媒介相互之间进行信号传递。其中工控机为控制系统的核心,负责整个系统的控 制和管理。系统主要通过总线网络对控制模块的参数进行设置,实时获取控制模块的数据和信息,以及显示、数据分析和完成报表等功能;总线网络主要由CAN总线适配卡、通信介质和软件构成,主要完成数字信号的传输;微控制器用于接收主控机指令,完成步进电机的控制、对采集的信号进行处理和向主控机发送系统运行状态信号等功能。系统网络结构图如右图所示。

制和管理。系统主要通过总线网络对控制模块的参数进行设置,实时获取控制模块的数据和信息,以及显示、数据分析和完成报表等功能;总线网络主要由CAN总线适配卡、通信介质和软件构成,主要完成数字信号的传输;微控制器用于接收主控机指令,完成步进电机的控制、对采集的信号进行处理和向主控机发送系统运行状态信号等功能。系统网络结构图如右图所示。

2、控制执行机构

从TMS320LF2812的事件管理器出来的PWM脉冲首先经过光电耦合器,然后送到H型PWM变换电路,驱动步进电机(130BYG302)的运转,再经齿轮减速机构带动链轮转动,从而使环链带动控制棒上下移动。控制执行机构硬件部分的核心是光耦隔离和双极式H型PWM变换电路。光耦器件一方面可以起到信号隔离的作用,防止双极式H型PWM变换电路产生的高次谐波进入DSP,干扰DSP的正常运行;另一方面,光电隔离可以提高电路的驱动能力,保证PWM脉冲能驱动H型PWM变换电路中的每个MOSET场效应管。双极式H型PWM变换电路以4个功率MOSFET场效应管(IRF2807)作为功率交换元件,分别与4个续流二极管反并联组成,单电源供电。每组斜对着的两个MOSFET管同时导通或截止,另外一对则是相反的状态。这样不但能有效的驱动步进电机,而且可以保证步进电机的正反转。

3、系统测量装置

反应堆功率测量装置的敏感元件是中子电离室,它将反应堆功率的变化转化成直流电流的变化;通过I-V变换,将弱电流信号转换成0~5V的电压信号,然后送到DSP的ADC模块,通过转换就可以得出反应堆的实时输出功率。I-V变换电路由两个放大器组成,前一个放大器用作弱电流放大,后一个做电压放大器使用。

控制棒测速系统采用“自整角机+角位速度变送器”的转换模式。自整角机先把转轴上的转角位移转换成三个交流电压信号,通过屏蔽电缆远距离传输到角位速度变送器,这样不仅能有效的避免辐射,而且能提高检测的精确性。角位速度变送器将接收到的交流电压信号转换成相应的4~20mA直流电流,再经I-V转换成0~5V电压信号,然后送到DSP控制器的ADC模块。

我国目前控制棒棒位检测技术上比较成熟和先进的是线圈编码控制棒位置探测技术,其原理是:将其次级线圈分成8组,各组中的线圈相互串联反接,每组的输出信号经过滤波、整流和整形等处理后获得相应的数字信号,这些信号组合起来就成为反应棒位的GRAY码。GRAY码直接送到DSP的I/O,经程序转换成相对应的十进制,然后就能得出控制棒的具体位置。

DSP控制器必须对现场参数实时检测和处理,并依据这些参数来对反应堆进行状态控制、实时报警和紧急停堆等操作。系统时刻要监测的对象分别是:中子通量密度、环境辐射、温度、水质、棒位、元件破损,这些对象经传感器采集信号后送入DSP的ADC单元。工控机和DSP单元一旦接到中断请求信号,马上执行紧急停堆,同时启动安保系统和发出报警信号。1

软件部分设计1、上位机软件

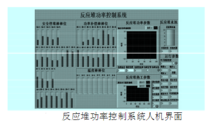

上位机程序采用LABVIEW编写,LABVIEW是美国NI公司推出的一种虚拟仪器软件开发工具,它不但具有图形化的编程方式,设计者无需写任何文本格式的代码,且软件本身提供了丰富的数据采集、分析及存储的库函数。反应堆人机界面如右图所示,该界面提供给操作员了反应堆运行时的全部参数,便于控制棒手动操作和功率自动调节过程中的检测、功率定值设置,以及功率控制过程中对调节特性的监测。

上位机程序采用LABVIEW编写,LABVIEW是美国NI公司推出的一种虚拟仪器软件开发工具,它不但具有图形化的编程方式,设计者无需写任何文本格式的代码,且软件本身提供了丰富的数据采集、分析及存储的库函数。反应堆人机界面如右图所示,该界面提供给操作员了反应堆运行时的全部参数,便于控制棒手动操作和功率自动调节过程中的检测、功率定值设置,以及功率控制过程中对调节特性的监测。

2、下位机软件

DSP控制器阵列共有五个DSP单元,且每个控制单元有不同的外设和功能,所以必须对每个DSP单独编程。每个控制器的主要任务有两个,一个是通过移动控制棒来控制功率,另外一个就是监视整个系统的工作状态。在整个程序执行过程中,DSP要根据操作员命令和系统工况来不断控制控制棒的位移。在主程序中,还要将控制棒的控制原则在程序中体现出来。反应堆中控制棒的移动速度一定要求固定在一定值,所以速度检测回路闭环控制可以起到有效控制控制棒移动速度的作用。当TMS320LF2812一旦接收到中断信号或紧急停堆信号,步进电机自动切断电源,停堆控制棒在自身重力下落至终点,同时系统要启动保护装置。2

系统要求核反应堆功率控制系统是反应堆的一个关键控制系统。它采用手动操作或自动调节方式,通过改变控制棒的位置或堆芯冷却剂中的硼浓度来改变或维持反应堆功率。此外,功率调节系统需与核测系统、反应堆保护系统、棒位测量与指示系统,以及其它控制、调节系统相互作用、联锁,是一逻辑较复杂、规模较庞大的系统。

现在国内运行的核电站和大部分试验堆上的功率控制系统大都采用模拟式技术。随着反应堆的仪表控制系统朝着全数字化的方向发展,其中的功率控制系统不可避免地需要数字化。而且,控制系统呈现出日益扩大、复杂的趋势,模拟技术对此越来越显得力不从心。

由于核设施严格的法规限制及高度的可靠性要求,使计算机控制的应用滞后于常规工业部门。但随着计算机技术的进一步发展和完善,反应堆控制系统数字化已成为必然趋势。以计算机为基础的数字控制系统具有如下优越性:

1)计算机的强大处理能力能够实现更复杂的控制逻辑,且执行得更快,出错几率更小;

2)计算机能够很好地处理非线性因素,在不同工况下均能提供最佳控制;

3)计算机强大的、快速的计算能力可保证系统的响应速度、控制效果、控制的智能性;

4)计算机的可编程特性使得系统具有良好的可维护性、可扩展性;

5)计算机的硬件标准化和软件的灵活性使得系统升级、维护、扩展更加方便,模拟设备的备件供应难题也可得到很好的解决。

在我国已建成的试验或生产堆中,已有部分采用了计算机控制,例如,清华大学核能与新能源研究院的10MW高温气冷试验堆,已采用了计算机化的分布式控制系统来实现棒控系统逻辑,但该堆尚未实现全数字自动闭环控制。

目前在建的某实验堆上的仪表控制系统采用全数字化方案。功率控制系统作为仪表控制系统中关键的子系统也采用全数字化方案,它通过操作控制棒(包括调节棒、补偿棒和安全棒)这唯一的反应性控制手段来实现反应堆功率的控制。在功能上,控制系统不仅应有完备的手动控制功能,还应实现核功率的自动闭环调节,以及它们两者在不同工况下的互相切换。所有的手动控制逻辑和自动控制算法将采用标准的数字化控制器来实现,并与反应堆的数字化仪表控制系统无缝地集成为一体。这将是国内首次实现功率控制系统的完整数字化。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国