背景简介

近年来,电子技术迅速发展,电子元器件发展方向是:高功率密度、高可靠性、高效率,以实现体积微小化。与此同时,电子元器件的封装密度也随之大幅度地增长,导致单位面积上的功率消耗密度不断增大。为了使电子装置正常进行,需要使装置内电子元件维持在一定的温度范围内运转,因此,快速导出装置内产生的热量即成为封闭小空间电子元件散热设计的重要课题。采用自然对流散热显然已不能满足当今高密度封装的可靠性;强迫对流冷却技术,被广泛的用于多种电子系统,为了提高强迫气流的效果可以增大散热片尺寸和气流速度,但对不断发展的电子器件还是很无能为力的。显然,依靠传统的散热方式已无法满足要求,采用热管散热技术对封闭小空间电子器件进行温度控制的方法已引人注目,其主要优点是:

(1)具有良好的环保意义,热管管内以纯水为工作介质,管外以空气为热源与热汇介质;

(2)显著的散热效果,热管技术具有快速热响应性和高效性;

(3)质量轻、结构紧凑,通过优化设计可使热管散热器结构尽可能微小化,以实现充分有效利用空间。

由于此类系统具有温差小,能量回收不大,设计难度大,尤其对小型热管换热器内部流动与传热分析研究尚未见深入报道。本文从数值模拟、实验方面进行系统、深入的研究,意在为封闭空间内热管换热器大批量工业化生产提供理论依据。2

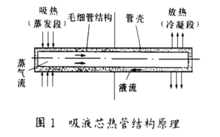

工作原理热管由金属外壳和传热工作液组成,管内抽真空(有些热管 的金属管内设有帮助工作液流动的芯子)。其工作原理是,当热管蒸发段被加热时,工作液吸收管外热量汽化,并从蒸汽腔流向冷凝段,蒸汽到冷凝段后遇冷,放出潜热液化,再流回蒸发段,从而使冷凝段外部的冷源温度提高。即在工作液的一个循环中使热量由热源传到冷源。3小热管换热器与吸液芯热管结构原理相似,它由管壳、端盖、吸液芯、管外肋片、管端排气管及管内工质6个部分组成。热管的一端为蒸发段,另一端为冷凝段。当热管的蒸发段受热时,经管壁传到吸液芯中,液态工质便汽化、蒸发,借助压差使蒸气经热管的中心通道而迅速传到冷凝段,在此蒸气凝缩成液体,释放出潜热。在吸液芯的吸力作用下,液态工质又回到蒸发段。通过这种“蒸发—传输—冷凝”的反复循环而传递热量。热管还包括位于蒸发段和冷凝段之间的流体传输段(或称绝热段),作为流体通道。热管实际上是蒸发-冷凝与毛细吸力作用相结合的一种新型传热元件。图为吸液芯热管的结构及工作原理。4

的金属管内设有帮助工作液流动的芯子)。其工作原理是,当热管蒸发段被加热时,工作液吸收管外热量汽化,并从蒸汽腔流向冷凝段,蒸汽到冷凝段后遇冷,放出潜热液化,再流回蒸发段,从而使冷凝段外部的冷源温度提高。即在工作液的一个循环中使热量由热源传到冷源。3小热管换热器与吸液芯热管结构原理相似,它由管壳、端盖、吸液芯、管外肋片、管端排气管及管内工质6个部分组成。热管的一端为蒸发段,另一端为冷凝段。当热管的蒸发段受热时,经管壁传到吸液芯中,液态工质便汽化、蒸发,借助压差使蒸气经热管的中心通道而迅速传到冷凝段,在此蒸气凝缩成液体,释放出潜热。在吸液芯的吸力作用下,液态工质又回到蒸发段。通过这种“蒸发—传输—冷凝”的反复循环而传递热量。热管还包括位于蒸发段和冷凝段之间的流体传输段(或称绝热段),作为流体通道。热管实际上是蒸发-冷凝与毛细吸力作用相结合的一种新型传热元件。图为吸液芯热管的结构及工作原理。4

影响因素分析冷风流量热风风温降低通过冷风冷却实现,增大冷风流量,加大冷风流速,既可提高冷却段对流传热系数,又可增大单位时间的散热量,因此冷风流量是影响小热管换热器散热效能的重要因素。

倾角由于小热管是靠管内工质在热管蒸发段与冷凝段之间交替相变而传热,在蒸发段时吸热为气相,流至冷凝段时被冷却为液相,之后又借助重力或吸液芯的毛细抽力回到蒸发段,来回往复以实现连续循环工作,所以小热管的传热功率不是无穷大,而是存在某一极限,被称为毛细极限功率,计算公式见下式:

Q = ΔPcap,max − ρ1gdvcosθ ± ρ1gsinθ(Fl+Fv)leff

式中Q和leff -- 毛细极限功率以及热管有效长度;

ρ1、Fl、Fv和g -- 热管管内液体工质的密度、摩擦因数、蒸汽工质的摩擦因数和重力加速度;

ΔPcap,max -- 最大毛细力。

公式表明,在不同倾角下,小热管的毛细极限功率不同,因而倾角也是影响小热管换热器散热效能的重要因素。

应用领域热管换热器应用领域主要包括两大类:余热回收与各类机械、电子电器设备散热。各类机械、电子电器设备的散热应用中,评价热管换热器性能的指标除了换热器的总换热系数外,还强调热管换热器的散热效能,即在一定的冷、热风进口温度下热风温度的降低程度。对于常用的翅片管而言,管内热阻与管外翅片的接触热阻及管外空气侧的热阻比约为2∶1∶7。管外换热是制约换热器散热效能的主要因素,管外的对流换热主要受翅片结构、尺寸以及翅片管束间流体流速的影响,而小热管换热器则多用在气 -气换热场合。5

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国