间隙状态检测法间隙电压与电流平均值检测法

目前普遍使用放电间隙电压或电流平均值检测法对放电间隙状态进行检测。通过估算与经验得知,在工具、工件材料、工作液介质及脉冲参数等确定的情况下,放电加工过程稳定进行时,其间隙电压或电流平均值应处于一个区间中,如超出了这个范围,加工过程则处于非正常加工状态:间隙电压平均值超出范围上限(或间隙电流平均值低于范围下限)时,放电加工过程趋于空载加工状态,而间隙电压平均值低于范围下限(或间隙电流平均值超出范围上限),加工过程则趋于电弧放电或短路状态。

放电间隙电流平均值检测法与放电间隙电压平均值检测法的实质完全一样。它们具有电路实现简单、实用的特点,但对短路脉冲或稳定电弧放电脉冲的反应灵敏度较低。

放电脉冲有效火花数检测法有效火花数检测法是把施加于工具电极与工件之间一定数量的放电脉冲所产生的有效放电脉冲、无效放电脉冲和有害放电脉冲的数量分别统计、分析后,对放电间隙状态进行判别的一种方法。其原理是:当电火花放电加工过程稳定进行时,有效放电脉冲数量应处于一定范围之内,如果偏离了这个范围就处于非正常加工状态。具体表现分为两个方面:一方面就是有效放电脉冲数量偏少,这时如果空载脉冲数量偏多,放电加工过程就趋于空载加工状态,如果短路脉冲或有害放电脉冲数量偏多,放电加工过程则趋于短路或电弧脉冲放电状态;另一方面是有效放电脉冲数量偏多,这时加工过程往往不能稳定进行。值得指出的是,通过设计控制规则,对有害放电脉冲数进行监控,当有害放电脉冲数连续发生达到一定数量时,可马上向脉冲电源及间隙调整控制器发出警报,立刻做出相应的调整与控制,可以达到较高的灵敏度。

实现有效火花数检测首先面临的是如何区分有效放电脉冲、无效放电脉冲及有害放电脉冲。目前对放电脉冲进行分类鉴别使用较多的主要有两种方法,即放电脉冲峰值电压或电流检测法与脉冲波形中高频分量检测法,而放电击穿延迟时间检测法在脉冲鉴别中也曾研究使用过。

放电脉冲峰值电压或电流检测法是利用不同类型的放电脉冲在峰值电压或电流上的差异对放电脉冲进行区分鉴别的一种方法,峰值电压与峰值电流检测法的实质相同。放电脉冲峰值电压检测法是较为常用的鉴别放电脉冲的检测方法,实现电路相对简单,但不能对过渡电弧放电脉冲和稳定电弧放电脉冲做出区分。

高频检测法是通过对间隙电压上高频分量的检测来区分火花放电与电弧放电的,因为在火花放电时,间隙电压存在着强而稳定的高频分量(频率从几兆至几十兆),而电弧放电时,间隙电压的高频分量很弱甚至不存在,因此可将间隙电压上的高频信号进行提取、放大、比较,作为区分火花放电和电弧放电的依据。当放电电压较高时,且存在高频信号,则为正常火花放电状态:当放电电压较低,有少量的低频信号时,为不稳定性电弧:无高频信号时,则为稳定性电弧和短路状态。该方法的优点是不仅可区分火花放电与电弧放电,而且还可将电弧放电进一步区分为稳定电弧放电或过渡电弧放电,这种方法为判别加工状态的好坏提供了一种较可靠的方法,但是该方法难以对单个脉冲的放电状态进行判别。当加工中有较强的干扰时,其识别的准确性将受到影响,且需通过和峰值检测法配合才能得到综合鉴别结果,因此主要用于要求较高的放电加工系统中。

放电击穿延迟时间检测法是利用火花放电脉冲具有击穿延迟特性对火花脉冲进行鉴别的方法。这个方法曾是研究的热点,通过检测放电延迟的平均时间,对火花放电脉冲的频度或数量进行判定,进而识别间隙的状态。但后续大量研究结果表明,电弧放电脉冲有时也存在放电击穿延时现象,这样把有击穿延时的放电脉冲统统归为火花放电脉冲,显然严重影响了间隙状态检测的准确性。目前在放电脉冲鉴别方面已很少用这种方法了。

把间隙电压和电流与参考电压和电流进行比较,对比较结果进行译码,可将放电状态划为开路、短路、脉冲间隔与放电(包括火花放电、电弧放电)4种状态。

为了进一步区分火花放电和电弧放电,通过对这两种放电状态的进一步分析发现,一般情况下,如果在脉冲间隔状态后出现一个开路状态(即击穿延时),再进入放电状态,则该放电状态为火花放电,而从脉冲间隔状态直接进入放电状态,则该放电状态为电弧放电。因此设计中采用时序数字电路将放电状态的前面状态引入,作为进一步区分火花放电与电弧放电的依据。

间隙平均脉宽电压检测这种方法的基本思路是去除脉间阶段零电压对平均电压的影响,而只对间隙脉宽阶段的电压进行平均。这种检测方法的优点在于消除了脉冲占空比的影响,可以较好地反映间隙状态的变化。这种检测利用电阻R和电容C构成的低通滤波电路对脉宽阶段的电压进行了平均。但是需要增加一个采样开关,因而检测结果受采样开关本身特性的影响比较大,并且采样开关的高频通断会引入高频的干扰,对检测结果不利。

间隙脉宽电压数字平均法数字平均脉宽电压检测的基本思想与间隙平均脉宽电压检测一致。利用高速的A/D转换芯片对间隙脉宽阶段的电压进行采样与A/D转换,用与脉冲电源同步的脉冲控制使得在脉间阶段不进行采样和A/D转换。再将多次采样的值进行数字平均,得到的电压与伺服电压进行比较,指导伺服运动。这种方法能够非常有效地滤除脉间阶段的零电压或负电压对检测结果的影响。

其他间隙状态检测方法上述的检测方法是目前电火花加工中经常使用的间隙状态检测方法,除此之外还有利用参数进行间隙状态检测的方法,如平均放电时间、有效脉冲频率、脉冲利用率、相对放电时间、平均相对放电时间、放电效率、平均放电效率、放电功率、平均放电功率等,但它们实现的基础都需对间隙电压、间隙电流或脉冲类别进行检测或识别。

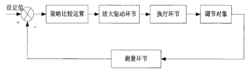

间隙控制系统目前,在常用的电火花加工机床上使用的间隙控制系统主要由调节对象、测量环节、比较环节、策略比较运算、放大驱动环节、执行环节等基本环节组成,如图所示。

(1)调节对象

电火花加工时的调节对象就是工具电极和工件之间的电火花放电间隙。根据设定值比如伺服参考电压等的要求,始终跟踪保持某一平均的放电间隙。

(2)测量环节

直接测量电火花放电间隙及其变化是困难的,都是采用测量与放电间隙成比例关系的电参数来间接反映放电间隙的大小。当间隙较大、开路时,间隙电压也较大;当间隙为零、短路时,间隙电压为0。放电间隙与间隙电压虽然不是严格的线性关系,但在一定范围内可近似为线性关系。

(3)比较环节

比较环节用以根据“给定值”参考电压,来调节进给速度。实质上是把从测量环节得来的信号和“给定值”的信号进行比较,再把此差值输入比较环节。

(4)策略比较运算

经测量环节得到的相应数字量,送到CPU ,CPU依据给定的控制算法进行判断和运算,得到应有的控制量去控制间隙驱动系统,从而实现对间隙的控制。

(5)放大驱动环节

由测量环节获得的信号一般很小,难于驱动执行元件;必须要有一个放大驱动环节,通常称为放大器。

(6)执行环节

执行环节根据控制信号的大小,及时地调节工具电极的进给,以保证合适的放电间隙,从而保证电火花加工的正常进行。

目前,常用的电火花加工间隙控制系统的种类很多,按执行元件(执行机构)的不同大致有电液压式、步进电机式、宽调速力矩电动机式、直流伺服电动机式、交流伺服电动机式、直流电动机式等。1

间隙控制系统的功能1.有较高的速度调节范围。为适应各种加工情况,控制系统必须有较宽的速度调节范围。

2.检测电路对间隙电压信号的采集要具有实时性;同时系统可以根据不同的加工条件提供不同的参考电压。

3.检测的电压信号要实时的通过模数转换,为后期的数据处理发出最初的控制信号。

4.有较高的稳定性和抗干扰能力。在电火花加工中,系统不可避免的会遇到各种干扰,为了保证加工质量,控制系统必须有较高的稳定性和抗干扰能力。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国