简介

当一个数据采集系统要同时采集多路信号时,仅仅靠普通微控制器(MCU)如单片机、ARM 等的资源难以完成任务。此时,虽然可以采取多 MCU 联机处理的模式,或者靠其它芯片扩展系统资源来完成系统的控制任务,但是这样做不仅增加了大量的外部电路和系统成本,大大增加了系统的复杂性,并且降低了多路数据采集的同步性。如果要加入一些数据预处理,比如快速傅里叶变换(Fast Fourier Transform,FFT),普通的系统速度根本不可能完成。这就是多路数据采集系统需要解决的问题。1

应用背景在当今集成电路及互联网行业快速发展转型的时期,数据采集(Data Acquisition)已经广泛应用于互联网信息技术、工农业生产、科学技术研究及分布式领域,作用和地位越来越重要。随着互联网云计算平台的产生及对各行各业思维方法的改进,数据采集系统无论从硬件还是软件都有了新的、更全面的发展和研究。 现代科学技术各个领域都离不开初期的数据采集和信息交换,在研究和应用过程中数据采集量的增大,要求数据采集系统对信息的处理速度越来越高,外围电路的扩展功能越来越丰富。传统的数据采集仪器功能相对简单,采集数量、速度不快,在数据处理传输方面依赖单独的计算机软件分析,互联性和可开发性不强。而完整的多路数据采集系统,不仅能够单独进行数据采集,而且设备能高速同步处理数据信息,还能在各设备之间互相通信以及扩展接入其他外设,构成功能完整的数据采集系统,甚至上传数据至网络后台,实现云端信息共享。

国内外发展现状国内外数据采集技术已经在军事、航空航天设备、工业、交通、医疗等各行各业领域被广泛应用。传统数据采集仪器和系统依据不同功能的传感器与前端 A/D 转换器组成采集电路,然后通过放大、滤波等电路,接入存储器组成数据采集系统,进而由计算机控制单片机进行数据处理。由于半导体产业、集成电路硬件的制造技术越来越高,高性能、低功耗、高可靠性的单片数据采集系统(DAS)和数据采集卡出现了。数据采集技术已经成为一种专门的技术,通过与新技术的融合不断发展和应用。现阶段数据采集系统采用更先进的组合模块化结构,根据设计者的应用需求,通过对模块的简单更改、增加、组合,并结合系统的各类编程方法,灵活的对系统进行修改或扩展,然后组成一个新系统。现在的数据采集系统已经开始向高速化、模块化、远程通信化和可插拔的方向发展,甚至与互联网结合拓展更广阔的领域,典型的系统有 VXI 总线系统、PXI 总线系统等。国内数据采集系统受国外技术影响也经历了与国外大致相同的发展过程,但由于国内的技术水平,特别是工艺、原材料等同世界发达国家相比存在着一定的差距。目前国内数据采集系统在整体上又远远落后于世界水平。2

数据采集技术数据采集是获取信息的基本手段。数据采集技术作为信息科学的一个重要分支,是以传感器、信号测量和处理、微型计算机等技术为基础而形成的一门综合应用型技术。

微电子技术、计算机技术和数字通讯技术的发展,以及微型计算机的广泛应用,不仅为高性能数据采集系统的应用开拓了广阔的前景,也对高性能数据采集技术的发展产生了深刻的影响。高性能数据采集系统的发展趋势主要表现在以下几个方面:

(1)、新型快速、高分辨率的信号转换元件不断涌现,大大提高了数据采集系统的性能;

(2)、高性能单片机的问世和各种数字信号处理器的涌现,进一步推动了数据采集系统的广泛应用;

(3)、与微型机接口配套的数据采集板卡的大量问世,大大方便了数据采集系统在各个领域的应用,并有利于促进数据采集系统技术的进一步发展;

(4)、分布式数据采集是数据采集系统发展的一个重要趋势。1

传统多路数据采集系统目前,传统的多路数据采集系统的设计有2种方法,一种是基于下位机单片机和上位机PC的系统架构方式进行设计,且上位机PC软件多采用VB、VC++等面向对象的程序设计语言进行设计;另一种是基于美国国家仪器公司的数据采集卡和上位机LabVIEW的系统架构方式进行设计。第1种设计方案的优点是下位机单片机硬件成本较低,缺点是上位机软件编程调试较复杂,开发周期长,需要专业人员才能实现。第2种设计方案的优点是上位机软件采用LabVIEW图形化编程语言,具有编程简单方便,界面形象直观,缩短开发周期,并可根据用户的需要对系统做出快速更改等,缺点是NI公司的数据采集卡比较贵,对于中小企业来说是一笔不小的开销。3

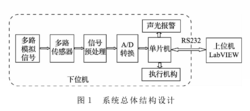

系统结构设计针对上述2种设计方案的优缺点,提出基于STC单片机和LabVIEW的多路数据采集系统设计方案,从而实现一种在LabVIEW开发环境下的低成本多路数据采集系统。

系统硬件分为下位机和上位机2大部分,由于上位机硬件由一般 PC即可实现,所以本部分详细介绍下位机硬件设计。根据下位机功能需求,下位机硬件电路设计分为数据采集、RS232通信接口、继电器控制输出(可选)等主要功能模块。

数据采集数据采集部分主要包括多路模拟信号量传感器、信号预处理电路、A/D转换电路等组成。其电路设计有2种方案,一种是利用独立的电子元器件搭建数据采集电路;另一种是用内部集成 A/D功能的微控制器实现。根据嵌入式系统硬件设计原则,本系统选用第2种设计方案。多路模拟信号量传感器一般采用定制或现购方式。信号预处理电路主要是采用运算放大器电路将传感器输出的微弱信号放大到能够适应A/D转换的输入电压要求。

微控制器微控制器根据数据采集硬件设计方案和系统其他功能需求,本系统选用基于8051时钟/机器周期的STC单片机作为下位机硬件控制核心,因为该单片机内集成FLASH、SRAM、E2PROM、定时器/计数器、UART、串口2、I/O接口、8通道A/D转换(250K/s)、SPI、PCA、看门狗以及串口在线编程等外围电路模块,其几乎包括数据采集和控制中所需要的所有功能模块,完全可以胜任一般数据采集系统微控制器的设计要求。

RS232串行通信上位机PC与下位机单片机通过RS232进行数据通信。其中,下位机单片机的信号输入输出为TTL电平,逻辑1为3.8V左右,逻辑0为0.4V左右,上位机PCRS232串行接口标准,在电气特性上,RS232采用负逻辑,要求高、低2个信号间有较大的幅度,标准为:逻辑“1”在-15~-5V,逻辑“0”在+5~+15V,通常采用-10V左右为逻辑1,+10V左右为逻辑0。因此,必须外接电路实现TTL电平到RS232电平的转换。本系统选用MAX232E芯片实现此转换。

设计的多路数据采集系统,经实际验证,上位机LabVIEW与下位机单片机通信正常,能够实现多路模拟量的采集与实时监测,运行稳定、可靠。在实际开发中,本系统设计具有较强的通用性,稍加修改,即可应用于其他领域的数据采集控制,具有一定的参考价值和实用性。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国