内部结构

随着加氢反应器向大型化发展,生产和科研单位对反应器的内部结构设计都非常重视,特别是对两相进料的反应器,进料分配的好坏直接影响反应效果、催化剂寿命以及操作周期。

随着加氢反应器向大型化发展,生产和科研单位对反应器的内部结构设计都非常重视,特别是对两相进料的反应器,进料分配的好坏直接影响反应效果、催化剂寿命以及操作周期。

加氢反应器的内部结构均由以下几部分组成:入口扩散器(或称分散器),液(流)体分布盘,筒式滤油器(或称过滤篮筐),催化剂床层支件,急冷箱和再分布板以及反应器出口集油器。

(1)反应器入口扩散器(或称分散器)

加氢反应器顶部及入口分散器结构如图所示。反应器进料从入口进人反应器,一般流速较大,而且集中在反应器横截面中心,为防止其直接冲到分布板上,在反应器入口处安装一个扩散器。扩散器有两个孔道。进入反应器的油气流向和孔道垂直,这样当液流进入反应器的扩散器后不会从某一孔道处短路流出,造成分配不匀。

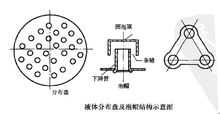

(2)液体分布盘

液体分布盘及泡帽结构见右图,这是保证液体分布均匀的最重要的部分。分布盘上装有带齿缝的圆形泡帽。当气液两相物料进到分布盘上后,在分布盘上就建立了液层。气体从齿缝通过,同时把液体从环形空间带上去进人下降管。如果液体负荷大,可能会淹没一部分齿缝面积,但由于减小了气体通路面积,增大了气体的流速,从而相应地又会多带走一部分液体,最终达到平衡。从下降管下来的液体呈锥状喷洒到催化剂床层上。据文献报道,这种结构型式的分布盘的另一个优点是传热效率高(达89%),而且对安装水平度的敏感度不大。为了便于装卸催化剂,这种分布盘是由儿部分做成的,升气管与盘板滚压嵌接成一体,达到基本密封。

液体分布盘及泡帽结构见右图,这是保证液体分布均匀的最重要的部分。分布盘上装有带齿缝的圆形泡帽。当气液两相物料进到分布盘上后,在分布盘上就建立了液层。气体从齿缝通过,同时把液体从环形空间带上去进人下降管。如果液体负荷大,可能会淹没一部分齿缝面积,但由于减小了气体通路面积,增大了气体的流速,从而相应地又会多带走一部分液体,最终达到平衡。从下降管下来的液体呈锥状喷洒到催化剂床层上。据文献报道,这种结构型式的分布盘的另一个优点是传热效率高(达89%),而且对安装水平度的敏感度不大。为了便于装卸催化剂,这种分布盘是由儿部分做成的,升气管与盘板滚压嵌接成一体,达到基本密封。

(3)筒式滤油器(或称过滤篮筐)

筒式滤油器安装在反应器顶部,它给进料提供更大的表面积,这样就允许催化剂床层积蓄较多的垢屑或沉积物而不致过度增大床层压降。筒式滤油器是空心的,用链条结在一起,并用链条固在支持梁上,以防止卸催化剂时堵塞催化剂卸料管。链条的长度必须足够松弛,以使滤油筒随催化剂床层下沉。根据生产经验,在运转期间,催化剂床层下沉量约5%。

但是也有报道认为,过滤油筒安装在液体分布盘的上部,反而效果更好。

(4)催化剂床层支件

支持催化剂床层的结构件是T形横梁、格栅、筛网和瓷球。T形横梁横跨筒体,顶部逐步变尖,以减少阻力。

(5)急冷箱和再分布板

(5)急冷箱和再分布板

急冷箱的作用是将上面床层流下来的反应物料和冷氢充分混合,使物料进人卜一层催化剂床层之前重新分布均匀,急冷箱结构见图。急冷箱是由安装在冷氢管下面的三块板组成。第一层板是截流板,把反应物料集合起来排人急冷箱。在这层板下,只开有两个孔,全部物料和氢气都必须从这两个孔通过,使冷氢和反应物料充分混合。急冷箱置于急冷盘和喷散盘(筛板)之间,油气在此混合,喷散盘上开有很多小孔,使急冷箱物料由此进到第三块板(即泡帽再分布板),再从再分布板进人下一层催化剂床层。使用装有这种结构急冷箱的加氢裂化和加氢精制反应器的实践证明,这种结构可以保证床层温度分布非常均匀,每个床层底部的径向温差都小于1℃。

(6)反应器出口集油器

反应器出口集油器如图所示,起支撑下层催化剂床层的作用,在集油器周围填入陶瓷球。

加氢精制反应器内催化剂一般只分两层,所以采用在床层内部连通的四根卸料管,可把催化剂卸至反应器底部排出。

对于加氢裂化反应器,因为床层多,采用连通管时在床层之间会有气体互相串通,对加氢裂化反应不利,所以采用在每个床层的侧壁开口卸催化剂。1

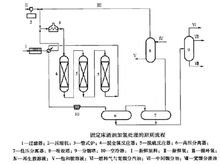

工作过程 由反应段出来的加氢生成油首先被送到热交换器,用新鲜原料冷却,然后进入空冷器。在高低压分离器中脱除溶解在液体产物中的气体。将从分离器内分离出的循环气通过吸收塔,以脱除其中的大部分硫化氢。在某些情况下,可以将循环气进行吸附精制,完全除去低沸点烃。有时还要对液体产物进行碱洗和水洗;加氢生成油经过蒸馏,可制得柴油(200-350℃馏分)、催化裂化原料油(350~500℃馏分)和大于500℃的残油。

由反应段出来的加氢生成油首先被送到热交换器,用新鲜原料冷却,然后进入空冷器。在高低压分离器中脱除溶解在液体产物中的气体。将从分离器内分离出的循环气通过吸收塔,以脱除其中的大部分硫化氢。在某些情况下,可以将循环气进行吸附精制,完全除去低沸点烃。有时还要对液体产物进行碱洗和水洗;加氢生成油经过蒸馏,可制得柴油(200-350℃馏分)、催化裂化原料油(350~500℃馏分)和大于500℃的残油。

根据原料油的质量以及对最终产品的要求,加氢脱硫工艺的流程型式可以是一段式、二段式或多段式。可以不循环操作,也可以令部分加氢油与原料混合,实行部分循环操作以提高总精制深度。2

分类按照催化剂固定方式的不同,Biardi等将固定床反应器分为传统型与非传统型两种。传统型固定床是指催化剂以粒子形式进行堆积,主要有并流下行泡沫床和并流上行泡沫床;非传统型固定床是指将催化剂以某种形态负载或固定于某种结构填料上,通常使用Monolith催化剂和Katapak—Sandwich催化剂等。

1、并流下行泡沫床

Solvay公司认为当气、液相并流下行时,如果同时成倍地提高工作液和氢气的流量,可以从滴流床过渡到泡沫床。因为泡沫床的气液接触面积较滴流床有了明显的提高,所以气液相间的传质作用明显增强。并且,这种改进不需增加辅助设备就可方便地实现。同时,为了解决快速反应和加压条件下泡沫的淬灭、聚并,以及由此引起的床层压降波动较大、进料难以控制的问题,该专利采用惰性气体(最好是氮气)来稀释氢气,并给出了氮氢最优比。这样,不仅可以稳定床层压降,还可提高催化剂的选择性。与之相反的一种称为并流上行泡沫床。

2、并流上行泡沫床

1、Solvay公司采用高1.4m、直径18mm的反应器,使用不同粒径的球形Pd—SiO:催化剂,让气液由反应器的底部进料,并流上行,通过调整气液流量比使其达到泡沫状态。并认为并流上行泡沫床优于并流下行泡沫床,对加氢过程更为有利。其一,与并流下行泡沫床相比,并流上行泡沫床的床层压降更小,床层稳定性更好;其二,并流上行泡沫床的气液相流速低,甚至可以和液相以化学计量比进料,就町以获取较高的单程加氢效率。这种方法的缺点是催化剂周围的滞液量较大,加速了催化剂的失活。

2、Monolith固定床反应器

Monolith固定床反应器是通过利用平行于道内载催化剂为固定床,从而达到提高三相接触效率和固定床时空收率,降低床层压降的目的。当氢气经分布器后形成的气泡直径通常比Monolith固定床的孔道要小。根据气液流速的变化,两相流的流型有4种,即鼓泡流、Taylor流、环状流和弹状流。EkaNobel公司建议使Monolith孔道内的流型处Taylor流,此时对反应最为有利。液相蒽醌工作液从反应器的顶部进料,氢气从反应器的底部进料与液相反应,未反应的部分经外循环去塔顶继续参与反应,使床层压降为零,反应器内的压力接近常数,这对于提高反应的选择性有莺要的作用。实验证实,与传统工艺相比,该工艺的放大效果很好,工业规模对实验室规模的放大效应远小于传统工艺。目前,该工艺已被EkaNobel公司应用到工业生产过氧化氢中,成为Monolith固定床反应器工业化的经典范例。1

特点固定床反应器床层薄,流速低,床层内的流体轴向流动可看作是理想置换流动,因而化学反应速率较快,完成同样的生产任务所需的催化剂用量和反应器体积较小,流体停留时间可严格控制,温度分布可适当调节,有利于提高化学反应的转化率和选择性;固定床中催化剂不易磨损,可在高温高压下操作。当然,固定床也存在一些缺点,如传热性能差;不能使用细粒催化剂(不能充分利用催化剂内表面),催化剂的再生、更换均不方便。11

应用固定床加氢反应器在化工领域应用十分广泛。基本有机化工中,乙烯氧化制环氧乙烷、乙苯脱氧制苯乙烯、乙烯水合制乙醇等反应均在固定床反应器中进行。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国