结构设计波纹膨胀节

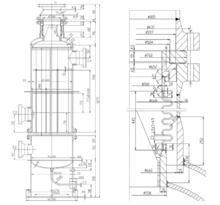

在变换热交换器的管束设计中,考虑到管程壳程介质温差较大, 管束与筒体将产生不同的伸长量,如不采取热补偿措施,管束与壳体之间会产生较大的温差应力。本设备壳程温度高于管程温度,壳程筒体的伸长量大于管束,如果管束不增加补偿器,则管束受到的拉应力可将管子拉长,管头焊缝受到的拉应力达到强度极限时将开裂破坏。在上管箱介质出口处加装波纹管膨胀节进行热补偿,壳体的拉伸对于管束的拉应力转移至波纹管膨胀节上,对管束的热膨胀伸长相对自由。管板与管头的焊接焊缝不受拘束,这对于存在应力腐蚀的介质,效果尤为明显。1

管束与筒体将产生不同的伸长量,如不采取热补偿措施,管束与壳体之间会产生较大的温差应力。本设备壳程温度高于管程温度,壳程筒体的伸长量大于管束,如果管束不增加补偿器,则管束受到的拉应力可将管子拉长,管头焊缝受到的拉应力达到强度极限时将开裂破坏。在上管箱介质出口处加装波纹管膨胀节进行热补偿,壳体的拉伸对于管束的拉应力转移至波纹管膨胀节上,对管束的热膨胀伸长相对自由。管板与管头的焊接焊缝不受拘束,这对于存在应力腐蚀的介质,效果尤为明显。1

折流板管束中的折流板如图所示采用圆环内左右缺口布置,中间折流板为圆环形,如此布置加大了流体的湍流程度,流型均匀,壳程流体与管程流体可进行良好的接触,相应提高了换热效率,对支撑管束、防止振动和弯曲要比单纯弓形折流板效果好。1

设置旁路挡板管束周边设置旁路挡板,减小了旁路漏流也消除了死角1。

夹持环密封上管箱与壳程用夹持环实现其密封效果。1

问题介绍换热器作为节能设备之一,在化工生产工艺中起着非常重要的作用。换热器的设计结构决定了换热器的性能。在化肥生产工艺中,不少介质如半水煤气、变换气等都具有易结垢、腐蚀性强的特点,同时设备在高温高压条件下,壳体和管子在温差较大工况运行,使用条件苛刻。管板与换热管的焊接接头会因温差产生应力开裂和管子腐蚀,由于壳体部件寿命取决于换热管的寿命,壳程无法进行机械清洗,最终造成设备整体失效。2

腐蚀原理通过对多台热交换器进行解剖观察和对其腐蚀产物的组成进行分析研究后 , 得出了 “热交换器的腐蚀主要为电化学腐蚀 ” 这一结论 。其腐蚀过程为 :当进入热交的混合气中含有水分时 , 首先在换热钢管上形成水膜 , 并电解得到H+和 OH- ,气体中的 CO2 、 H2S等酸性物质溶解于水 , 使 H+浓度增加:于是钢管似被置于含有HS-离子的电解质溶液中, 钢管中的铁作为阳极 , 与之紧密接触的 “杂质 ” C (石墨或渗碳体 )作为阴极, 形成了类似伏打电池的原电池,使电化学作用得以进行。反应式为 :

阳极 (Fe): Fe - 2e- == Fe2+

Fe +2OH- == Fe(OH)2

阴极 (C): 2H+ +2e- == H2↑

由于混合气中含氧, 在水膜酸性较弱时, 阴极上溶解于水膜中的氧亦可得到电子:O2 + 2H2O + 4e-== 4OH-

以上反应的结果是牺牲阳极铁 , 最终生成氢氧化物和铁盐, 于是钢管很快被腐蚀穿孔 。由此可知, 只要避开形成电池的条件 , 就可以避免钢管的腐蚀。而形成电池的必要条件是水的存在 。因此, 设法使进入热交换器的气体处于无液态水存在的干燥状态是防止热交换器腐蚀的技术关键 (所谓干燥状态是指混合气温度高于露点 20 ℃以上)2。

主要防腐措施**(一)、添加饱和蒸汽使其成为过热蒸汽以提高进入热交换器半水煤气的温度,并防止冷凝水析出。**

将饱和蒸汽过热到300℃左右后加于变换系统,饱和塔出口原料气与过热蒸汽充分混合后,重新建立热平衡。只要过热蒸汽带入的热量足够,即可使气体夹带的水分气化。由于进入热交换器的气体处于前述之“无液态水存在的干燥状态”,因此使热交换器的腐蚀得以避免。实践证明,此方案是行之有效的,也曾被沿用多年。但随着变换催化剂与变换工艺技术的进步,蒸汽添加量越来越少,而蒸汽的过热程度又有限,以致于添加过热蒸汽已无法达到使进入热交换器的气体处于过热状态这一基本要求23。

(二)、在热交换器前增设预腐蚀器或小型热交换器,以利更换**。**

在热交换器前的气水分离器中设置钢环填料层,使气体经气水分离后,再通过钢环填料,然后进入热交换器。目的是使气体中的腐蚀性组分先腐蚀钢环,从而使热交换器得以保护。此方案在小型氨厂采用比较普遍,相当一部分生产厂目前仍在采用。这一方案显然是有问题的,因为气体中的腐蚀性组分(CO2、H2S、O2等)通过钢环后并不可能消耗殆尽,而造成腐蚀的必要条件—水依然存在,因此防止热交换器腐蚀的效果较差23。

(三)、改变热交换器的结构,提高进列管的半水煤气的干度。

在原管壳式热交换器外加一套筒,使之与热交换器筒体形成夹套。饱和塔出口添加蒸汽后的半水煤气经气水分离后,首先从下部进入夹套,通过夹套的内壁(换热器筒体)与壳程变换气换热,使气体中夹带的水分气化并过热,再从夹套顶部进入换热器列管中与变换气换热。由于进入换热管的气体已处于干燥状态,因此换热管不再被腐蚀。这种形式的换热器曾在低压力变换装置中采用过,并取得了良好的效果。324

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国