一般应用

喷流折流片的一般应用,可放置于管道内,除使流体横过管束流动外,还有支撑管束、防止管束振动和弯曲的作用。它的装设不如纵向隔板那样困难,而且装设后可使流体横向流过管束,因此获得普遍应用。

喷流折流片的一般应用,可放置于管道内,除使流体横过管束流动外,还有支撑管束、防止管束振动和弯曲的作用。它的装设不如纵向隔板那样困难,而且装设后可使流体横向流过管束,因此获得普遍应用。

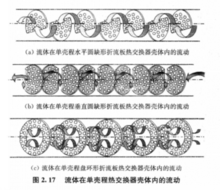

折流片的常用形式有:弓形折流板、盘环形(或称圆盘-圆环形)折流板两种,弓形折流板有单弓形、双弓形和三弓形三种,如图1所示。在弓形折流板中,流体流动中的死角较小,结构也简单,因而用得最多。而盘环形结构比较复杂,不便清洗,一般用在压力较高和物料比较清洁的场合。图2表示流体在单壳程热交换器壳体内的流动示意图。

弓形折流板的缺口高度和板间距的大小是影响传热效果和压降的两个重要因素。图3表示图折流板间距和缺口高度对流动的影响,缺口高度应使流体通过缺口时与横过管束时的流速相近,缺口大小是按切去的弓形弦高占壳体内径的百分比来确定的。缺口弦高一般为壳体内径的20%~45%。1

尾喷管应用——推力矢量控制技术简介 推力矢量控制技术也称为推力转向技术,它是指改变发动机的喷气流喷射方向以控制飞行器运动的一种技术。这种技术早在20世纪40年代初已经使用,不过是用在火箭上,而不是飞机上。例如第二次世界大战后期德国轰炸英国伦敦的V-2火箭就已经在火箭喷口处装有可控折流片,利用喷气流的偏转来操纵火箭的飞行轨迹。直到现在,有些新式空空导弹,如俄罗斯的R-73和法国的“米卡”都采用类似方法来提高导弹的机动能力,60年代后,飞机上也开始采用这一技术。2

推力矢量控制技术也称为推力转向技术,它是指改变发动机的喷气流喷射方向以控制飞行器运动的一种技术。这种技术早在20世纪40年代初已经使用,不过是用在火箭上,而不是飞机上。例如第二次世界大战后期德国轰炸英国伦敦的V-2火箭就已经在火箭喷口处装有可控折流片,利用喷气流的偏转来操纵火箭的飞行轨迹。直到现在,有些新式空空导弹,如俄罗斯的R-73和法国的“米卡”都采用类似方法来提高导弹的机动能力,60年代后,飞机上也开始采用这一技术。2

实现推力矢量控制的方法 改变喷气流方向的方法主要有两种:一种就是折流片方法,即在尾喷流四周设置3~4片耐高温金属板(如美、德合作的X-31验证机)。这几片折流板可向里或向外偏转10°~15°,协同动作后即可使喷流向要求的方向偏转,产生侧力和操纵力矩,但其效率只有第二种方法的2/3左右。第二种方法是使整个尾喷管偏转。现代喷气发动机的尾喷管不是整体圆筒,而是由很多小片拼成的,有点像木筒,但每片之间有重叠,每小片都可向里或向外偏转一定角度,用来控制尾喷管面积大小,以适应发动机推力情况。如果一侧的小片向外偏,而相对称的另一侧小片向里偏,就相当于尾喷管偏转一个角度。各小片偏转角度大小则由计算机控制的机械液压装置决定。当飞机在空中利用推力矢量控制进行机动时,尾喷管偏转角最大不超过20°。它也可以只做上下偏转或左右偏转。2

改变喷气流方向的方法主要有两种:一种就是折流片方法,即在尾喷流四周设置3~4片耐高温金属板(如美、德合作的X-31验证机)。这几片折流板可向里或向外偏转10°~15°,协同动作后即可使喷流向要求的方向偏转,产生侧力和操纵力矩,但其效率只有第二种方法的2/3左右。第二种方法是使整个尾喷管偏转。现代喷气发动机的尾喷管不是整体圆筒,而是由很多小片拼成的,有点像木筒,但每片之间有重叠,每小片都可向里或向外偏转一定角度,用来控制尾喷管面积大小,以适应发动机推力情况。如果一侧的小片向外偏,而相对称的另一侧小片向里偏,就相当于尾喷管偏转一个角度。各小片偏转角度大小则由计算机控制的机械液压装置决定。当飞机在空中利用推力矢量控制进行机动时,尾喷管偏转角最大不超过20°。它也可以只做上下偏转或左右偏转。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国