机理

在膜状凝结时由于冷凝壁面被冷凝液覆盖,凝结只能在膜的表面进行,蒸汽凝结放出的汽化潜热必须通过导热和对流方式传递给液膜后由壁面带走,故膜的厚薄及其运动状态(层流或紊流)对换热的影响很大,形成膜状凝结的主要热阻,而这些又取决于壁的高度(液膜流程长度)以及蒸汽与壁的温度差。一般地说,层流膜状凝结表面传热系数是随壁的高度及温度差的增加而降低,而紊流膜状凝结与此相反。在一般工业设备中均为膜状凝结。

影响因素1、蒸汽速度

对水蒸汽速度一般低于10m/s,大的速度会在液膜表面产生明显的粘滞应力。当蒸汽向下吹时,加速了液膜流动,使之变薄,换热强化。但如果速度过大,则不论是向下或向上运动,液膜将脱离壁,都能增强凝结。

2、蒸汽含不凝气体

蒸汽中即使只含微量不凝性气体也会对凝结换热产生极有害的影响。因为蒸汽冷凝时,把不凝气体分子也带到了液膜附近,因不能凝结而逐渐聚集在膜表面,使这里的不凝气体浓度(分压强)高于离壁较远的浓度,从而增加了蒸汽分子向液膜表面扩散的阻力。同时,由于总压强保持不变,故膜层表面的蒸汽分压低于远处蒸汽分压,这一因素又使膜表面蒸汽的饱和温度降低。因而,相应地降低了有效的冷凝温度差,使凝结换热壁表面传热系数和换热量降低。

因此,必须设法排除蒸汽中的不凝气体成分(除气器)。当然,增加蒸汽流速能够破坏不凝气体分子在液膜表面的聚集,使不凝气体的影响减小。多组分蒸汽凝结时,凝结温度低的组分也具有不凝气体的类似作用。

3、表面粗糙度

当凝结雷诺数较低时,凝液易于积存在粗糙的壁上,从而使液膜增厚表面传热系数可低于光滑壁%;但当Rec> 140后,表面传热系数又可高于光滑壁,这种现象类似于粗糙壁对单相流体对流换热的影响。

4、蒸汽含油

如果油不溶于凝结液(如水蒸汽和氨蒸汽中的润滑油),则油可能沉积在壁上形成油垢,增加了热阻。

5、过热蒸汽

在压缩式制冷机中,从压缩机进人冷凝器的制冷剂是过热的。这时,液膜表面仍将维持饱和温度,只有远离膜的地方维持过热温度。

6、其他

除上述五种因素之外影响液膜传热的因素还有液膜流态(层流、紊流)、凝结壁面位置(水平壁、竖壁、倾斜壁,管束排列数),壁面形状(管内、管外)等因素。1

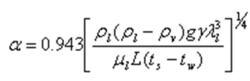

计算公式1916年努谢尔特(Nuseselt)对竖直壁面上纯蒸汽层流膜状凝结进行了理论分析。他根据连续液膜层流运动及导热机理,建立了液膜运动微分方程式和能量方程式,然后求解液膜内的速度场和温度场,从而得出表面传热系数的理论解。

该式计算结果一般较实验结果约低20%,但该理论解是层流膜状凝结换热计算的基础。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国