简介

刹车装置是飞机的重要系统,它的功能直接关系到飞机的飞行安全。体现刹车装置功能的关键是刹车盘的性能,飞机刹车盘是飞机实现制动和保证安全飞行最关键的部件之一,它是利用相对运动的接触表面间所产生的擦阻力来达到制动的目的。刹车盘是飞机吸收动能的主体,在飞机着陆刹车过程中吸收飞机动能,将动能转变为热能并使其逸散的功能部件。在飞机着陆的刹车瞬间,摩擦热可使刹车盘表面温度高达1200℃以上,从而使刹车盘件沿厚度方向出现极陡的温度梯度及很高的热应力,并处于剧烈的热冲击状态。随着现代航空科学技术和飞机制造业的发展,飞机的着陆速度和质量越来越大,因而对刹车盘的材料也提出了越来越高的要求。

随着现代航空技术的飞速发展,高速度高负荷军民用飞机大量应用在社会生活中,这也对制动装置提出了愈来愈苛刻的要求,多盘式结构的金属刹车已逐渐难以满足飞机制动性能的要求。而炭/炭复合材料出现后,因材料密度小,具有高比热、高热导和优良的高温力学性能以及极好的摩擦磨损性能而备受关注。20世纪60年代末期,美国B.F.Goodrich公司在其超高温公司成功地进行了炭/炭复合材料的研制。英国Dunlop公司于1968年开始研制炭/炭刹车装置,成为世界上第一家生产炭/炭刹车盘的公司。同时期美国的Goodyear公司也开展了这方面的工作,制备出GY4000和GY5000的炭/炭复合材料。

炭/炭复合材料用作飞机刹车盘,是飞机制动技术上的重大突破,它不仅性能优良,而且使用寿命是金属刹车盘的数倍。随着多年在刹车副结构、材料及制备工艺、抗氧化技术等方面的改进及发展,炭/炭复合材料航空刹车副的应用日益广泛。现在已应用于几乎所有的新型民用飞机和军用飞机的刹车装置中,成为炭/炭复合材料最重要的应用产品,占全世界炭/炭复合材料产品的90%以上。

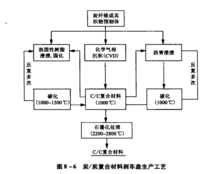

炭/炭飞机刹车盘生产工艺 炭/炭飞机刹车盘的生产工艺如右图所示。

炭/炭飞机刹车盘的生产工艺如右图所示。

一般炭/炭复合材料的制备工艺根据致密化手段的不同,分为液相浸渍法(通常简称浸渍法)和化学气相沉积法(简称CVD法)两种,但有时也把两种方法结合起来使用。图1给出了三种工艺路径,习惯上称①为树脂炭化法;②为CVD法,③为沥青炭化法。联合使用时,有先用CVD,然后用②或③补充增密;也有先用浸渍,然后再用CVD方法增密的。

树脂炭化法树脂法是用含碳有机物对预制体进行浸渍,然后固化并在惰性气氛下炭化、石墨化,形成一种炭纤维增强树脂炭复合材料的方法。早期的炭/炭复合材料制备即用此办法,经过浸渍一固化一炭化一石墨化过程后,复合材料仍为疏松结构,内部含有大量孔隙、空洞,需反复进行浸渍一固化一炭化一石墨化,使复合物孔隙逐渐被充满,密度逐步提高,从而达到所需要的性能。用于飞机刹车盘的炭/炭复合材料致密化的树脂很少,主要有热固性树脂和沥青两大类,选择时要考虑这些母体材料的黏度、残炭率、碳结构,对复合材料性能尤其是摩擦磨损性能影响等因素。

树脂法的优点是采用常见的模压技术,容易制得致密、尺寸稳定的制品。缺点是工艺复杂,制品易产生纤维裂纹、分层等缺陷。

CVD法 CVD法是将甲烷、丙烯等碳氢气体于900~1100℃进行热分解,沉积在预制体的孔隙中形成炭纤维增强沉积炭复合材料的一类方法。在沉积炭之前,碳氢气体先分解生成一些活性基团,然后再与预制体纤维表面接触并沉积。为了得到致密的炭/炭复合材料,在沉积过程中必须使这些活性基团扩散到预制体的孔隙内部。如果碳氢气体在通过预制体之前分解生成涪陛基团的速率太快,容易形成表面涂层,即俗称的“结壳”,对进一步渗透到内部不利。为了继续增密,必须用机械加工方法去除表面涂层,用高温处理的方法打开“瓶颈”型闭口孔隙。

CVD法是将甲烷、丙烯等碳氢气体于900~1100℃进行热分解,沉积在预制体的孔隙中形成炭纤维增强沉积炭复合材料的一类方法。在沉积炭之前,碳氢气体先分解生成一些活性基团,然后再与预制体纤维表面接触并沉积。为了得到致密的炭/炭复合材料,在沉积过程中必须使这些活性基团扩散到预制体的孔隙内部。如果碳氢气体在通过预制体之前分解生成涪陛基团的速率太快,容易形成表面涂层,即俗称的“结壳”,对进一步渗透到内部不利。为了继续增密,必须用机械加工方法去除表面涂层,用高温处理的方法打开“瓶颈”型闭口孔隙。

CVD法包括等温法、热梯度法、压差法、脉冲法、等离子体辅助CVD法。

混合法树脂法预制体容易成形,CVD致密化处理的炭/炭复合处理性能高,在此基础上发展了混合法,即在预制体进行树脂法致密化后再用CVD工艺处理。典型过程为炭纤维预制体预成形一浸渍固化炭化一CVD(反复多次)一高温石墨化处理一产品。

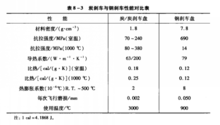

刹车盘性能对比 炭/炭复合材料有高的熔化热,高温下的高强度和化学稳定性及良好的抗热震性能等,使之成为极热环境下的高性能结构材料。对于飞机来说,炭/炭复合材料也是很理想的摩擦材料,因为它与粉末冶金摩擦材料相比,具有独特的性能。图2为二者的性能对比表,以下就二者的性能特征进行比较。

炭/炭复合材料有高的熔化热,高温下的高强度和化学稳定性及良好的抗热震性能等,使之成为极热环境下的高性能结构材料。对于飞机来说,炭/炭复合材料也是很理想的摩擦材料,因为它与粉末冶金摩擦材料相比,具有独特的性能。图2为二者的性能对比表,以下就二者的性能特征进行比较。

(1)材料的密度小,可显著减少刹车盘的结构质量

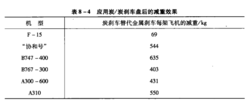

炭/炭刹车盘的密度为1.5~1.9 g/cm3,钢的密度为7.8 g/cm3,金属陶瓷摩擦材料的密度为4~6 g/cm3。与钢刹车(金属陶-钢)相比,采用炭/炭刹车可使飞机有明显的减重效果见图3。

以“协和号”飞机为例,采用粉末冶金材料制造的热库约为173 kg,而采用炭/炭复合材料制造的热库重约45 kg,每个刹车装置可减重60%,每架飞机可减重544 kg。这种减重比率对于飞行器的设计及使用,具有明显的先进性。

(2)材料耐磨性优异,刹车盘使用寿命长

飞机刹车盘的磨损主要是由于刹车过程中的高温和高应力状态引起,即所谓热磨损。炭/炭复合材料刹车盘,具有优异的高温热稳定性,在1200~1500℃条件下,其强度不但不降低,反而有所提高,所以高温耐磨性好;同时,由于热膨胀系数小,导热性能好,抗热震能力强,所以刹车盘不易产生热翘曲变形及表面龟裂现象,提高了刹车盘的使用寿命,比粉末冶金刹车盘寿命提高3~4倍。国外厂家称炭/炭刹车盘使用寿命可达3000次起落。

(3)稳定的动摩擦因数,抗卡滞及抗黏着性能优良

(3)稳定的动摩擦因数,抗卡滞及抗黏着性能优良

由于炭/炭刹车盘的耐热性强,表面不易出现黏着、剥落等现象,刹车过程中无卡滞,刹车力矩平稳。

(4)简化刹车盘设计

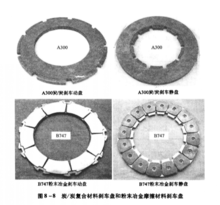

由于采用全碳结构刹车盘,不需要附加摩擦衬片、连接件和刹车骨架等,可以简化设计,减少加工工序。图4为A300炭/炭刹车盘与波音747粉末冶金刹车盘。

(5)热膨胀系数小,比热容高(铁的两倍),导热率高

炭、炭刹车盘抗卡滞能力强,刹车过程平稳可靠。这是由于炭、炭复合材料高温强度高,刹车盘表面不易出现熔化、剥落和龟裂等现象发生。利于吸收制动中所产生的大量热,并且易于吸收和散热。同时这种刹车盘副单位质量吸收热量能力大,制动平稳,实现减重节能的效果。

(6)炭/炭刹车盘工作温度高

由于炭/炭复合材料的耐热温度高达2700℃以上(碳在石墨状态下,只有加热到4000℃才能熔化,只有加热到2500 ℃以上才能测出其塑性变形,在常压下加热到3000℃时碳才开始升华),且高温力学性能优良,所以炭/炭刹车盘的使用工作温度高达2000℃以上。

基于以上高温下良好而稳定的摩擦磨损等性能特点,炭/炭复合材料刹车盘在军用飞机和民航飞机上得到了广泛应用,部分或者全部取代了金属基刹车片。

基于以上高温下良好而稳定的摩擦磨损等性能特点,炭/炭复合材料刹车盘在军用飞机和民航飞机上得到了广泛应用,部分或者全部取代了金属基刹车片。

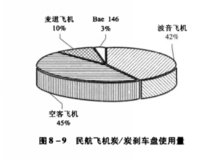

图5展示了民航飞机的炭/炭刹车盘使用量。在世界大型客机中,如波音系列:Boeing747-400、Boeing757、Boeing767-300、Boeing777等;空中客车系列的A300、A310、A320、A330、A340、A380等;麦道系列的MD90、MD11等;福克系列:F100、Bael46、运7-200A等。还有大量的军用飞机采用炭/炭刹车盘,如美国的F14、F15B、F16、F18等,英国的鹞式战斗机、法国的幻影系列战斗机等。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国