背景

在能源日趋紧张的情况下,风能因具有清洁、安全、可再生的特点,成为各国开发研究的热点。在风能向电能的转换过程中,风力发电机发挥了关键的作用,一旦在运作过程中出现故障,将导致发电机组效率降低甚至停机,造成较大的经济损失;同时由于风力发电场位置偏远,给设备的维护和检修带来不便,因而采取有效手段对风力发电机进行在线实时状态监测、及时发现故障并进行维修对安全生产具有重大意义。

据统计,振动在各环境因素中引起风机故障的比重最大,仅通过“轴承振动检测法”间接单点监测轴承振对反映风机叶片故障的能力显得能力有限和精确度很低。1

检测原理风力发电机相关振动信号是设备部件异常和故障信息的载体,在系统运行过程中,通过检测并分析振动信号中的信息并进行数据分析,可以对设备的健康状况进行评估和预测。因此,监控风机实时运行状况在风力发电场合是防止事故发生和设备维修的重要依据。2

工程振动量的物理参数常用位移、速度和加速度来度量。由于风机工作过程中叶片的振动频率大于0.2 Hz,因此 ,这样,在位移、速度和加速度3 个物理量中,风机振动物理量中加速度信号的幅值最大,加速度信号更易于测量和处理。

,这样,在位移、速度和加速度3 个物理量中,风机振动物理量中加速度信号的幅值最大,加速度信号更易于测量和处理。

采用加速度传感器可以测量风机叶片的加速度值a ,从而反映风机叶片振动的剧烈程度; 对加速度进行积分可以得到速度信号v ,从而反映风机叶片振动的快慢程度; 对得到的速度信号再次进行积分,可以得到风机叶片的振动位移s ,反映风机叶片振动的幅度大小。

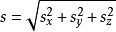

三轴加速度传感器能够测量部件在x,y,z3 个方向的加速度ax,ay,az,对3 个振动位移分量sx,sy,sz进行合成可得到加速度矢量:

根据加速度、速度和位移的分量与合成矢量,得到振动的大小和方向等信息,作为判断风机运行状况和故障预测的依据。

根据加速度、速度和位移的分量与合成矢量,得到振动的大小和方向等信息,作为判断风机运行状况和故障预测的依据。

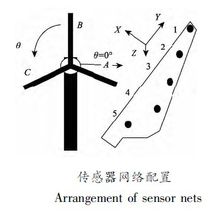

为此,构建了1 个基于三轴加速度传感器网络检测振动信息的故障预测模型,该模型网络布置如图所示。

图中风机的3 个叶片用A、B 和C 表示,在每个叶片上分别配置标号为1 ~ 5 的5 个三轴加速度传感器,沿叶片径向从叶尖至叶根均匀布置,用于检测叶片5 个不同位置的三维方向振动加速度值。该模型对5 个加速度信号进行分解、变换和提取,不但可以反映单个叶片工作的空间振动模态,同时对3 个叶片相同位置物理量进行比较,从而反映系统的整体平衡状态是否异常,综合得出风机的综合诊断结果。为此,设计了基于数字信号处理器的风机故障预测系统。1

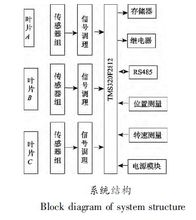

系统的总体设计 该风力发电机故障预测系统主要由15 路加速度传感器及信号调理电路、DSP 数字信号处理器、转速和转角采集电路、继电器驱动电路、存储器电路、RS485 通信电路和电源电路等7 部分组成,系统框图如图所示。硬件部分主要采集风机叶片在x,y,z方向的加速度值ax,ay,az 、频率、风机转速ω 及转角ax,ay,az,由信号调理电路通过选择窗函数对系统和环境噪音进行硬件前端滤波降噪,DSP 对信号进行软件IIR 滤波、算法处理、信号提取,然后进行存储、通信功能的实现。1

该风力发电机故障预测系统主要由15 路加速度传感器及信号调理电路、DSP 数字信号处理器、转速和转角采集电路、继电器驱动电路、存储器电路、RS485 通信电路和电源电路等7 部分组成,系统框图如图所示。硬件部分主要采集风机叶片在x,y,z方向的加速度值ax,ay,az 、频率、风机转速ω 及转角ax,ay,az,由信号调理电路通过选择窗函数对系统和环境噪音进行硬件前端滤波降噪,DSP 对信号进行软件IIR 滤波、算法处理、信号提取,然后进行存储、通信功能的实现。1

系统硬件设计1 、传感器模块设计

本系统选用Freescale 公司的三轴加速度传感器MMA7260Q,用于测量x,y,z3 个方向上的振动加速度值,量程是-2 ~ +2g; 风机塔架振动信号为低频信号,MMA7260 的输出带宽可由外部电容限定,以进一步降低噪声,提高分辨率。根据监测振动的需要,在风机3 个叶片上从叶尖至叶根分布5 个加速度传感器作为振动监测点。振动带宽为10 Hz,此时噪声为1. 9 mg,噪声峰值为1. 2 g。

2、信号调理模块设计

在模拟信号处理通道中,低通滤波单元的设计是该系统设计的关键,将直接影响所提取特征频段信号的质量。为获得较高阻带衰减率,滤波器设置了较高的阶数; 由于巴特沃兹滤波器具有最平的通带响应,系统选用了8 阶低通巴特沃兹滤波器MAX748O 对信号进行抗混叠滤波。

在模拟信号处理通道中,低通滤波单元的设计是该系统设计的关键,将直接影响所提取特征频段信号的质量。为获得较高阻带衰减率,滤波器设置了较高的阶数; 由于巴特沃兹滤波器具有最平的通带响应,系统选用了8 阶低通巴特沃兹滤波器MAX748O 对信号进行抗混叠滤波。

3、 CPU 模块设计

系统需要对15 路加速度传感器的模拟量进行高精度A/D 转换,选用了美国TI 公司的TMS320F2812 处理器芯片,内置有12 位的A/D,使得系统设计更为紧凑,同时该CPU 运行速度高,数据处理功能强大,由于采样信号中含有大量杂波,因此对振动信号进行IIR 数据处理,单个加速度传感器滤波前后信号如图所示。

从图比较可看出,相对上图不能分辨振动频率的特征,传感器经IIR 算法处理后,下图幅频特性有相当高的改善,同时也可看出,风机振动主要体现在低频领域,从而对风机的结构该进提供了参考价值。

4、电源模块设计

该控制系统的供电为24 V 直流电压,并分别用开关稳压器件LM2576T-3. 3 获得3. 3 V 直流电压,该3. 3 V 电源给控制芯片TMS320F2812 供电;同时采用线性稳压器件LM7805 和LM7905 分别获得+5V 和-5V 电源,该±5V 电源给信号调理电路中的运算放大器供电,系统设计过程中做到了模拟电路和数字电路分别供电的需要。

5、转速和角度信号采集电路设计

系统除了采集风机的振动数据外,还要采集风机的转速和转过角度位置,作为风机的安全运行条件的依据。

6、继电器驱动电路设计

该系统在检测到风机振动幅度和风机转速超出报警阈值时,需要继电器动作实现与供电网络断开切断供电回路的功能,以便电网系统不渗入高频谐波。该系统采用欧姆龙公司生产的G6B 型继电器,线圈通电时,继电器触点闭合; 线圈断电时,继电器触点断开。

7、 存储器模块设计

系统在运行过程中需要将发生故障时的重要的参数如振动的幅度,频率及对应的传感器编号及发生的时间进行保存,以便工作人员进行故障查询、分析和评估,因此选择Ramtron 公司提供的FM24C16 存储芯片,该芯片与TMS320F2812 之间以I2C 方式连接。

8、通信模块设计

系统设计中为了提高系统的通信性能,以便组建检测网络与监控中心通信,选择了RS485 接口通信方式,采用TI 公司生产的接口芯片75LBC184 设计了通信电路,波特率设定为19200bit/s。1

系统软件设计 系统正常工作需要软件对程序存储器进行参数初始化设置,相关参数有: 滤波器类型选择、带通滤波器的高通截止频率和低通截止频率、用于传感器标定的Y 轴+1g 时模拟数据和数字数据值、Y 轴-1g 时的模拟数据和数字数据值、x 轴+1g 时的模拟数据和数字数据值、x 轴-1g 时的模拟数据和数字数据值、采集点数、增益等,这些数据在系统掉电后不能丢失,系统上电时,自动恢复为上次设定的值,因此这些数据作为程序的一部分保存在了TMS320F2812 内置的E2PROM 中。软件编写的重点是采集和标定模拟和数字信号、模拟信号的带通滤波算法、对9 路接收到的信号分别进行分析处理及判断、系统的通信方式规约,因此应该从各方面保证软件的效率和可靠性。软件流程图如图所示。

系统正常工作需要软件对程序存储器进行参数初始化设置,相关参数有: 滤波器类型选择、带通滤波器的高通截止频率和低通截止频率、用于传感器标定的Y 轴+1g 时模拟数据和数字数据值、Y 轴-1g 时的模拟数据和数字数据值、x 轴+1g 时的模拟数据和数字数据值、x 轴-1g 时的模拟数据和数字数据值、采集点数、增益等,这些数据在系统掉电后不能丢失,系统上电时,自动恢复为上次设定的值,因此这些数据作为程序的一部分保存在了TMS320F2812 内置的E2PROM 中。软件编写的重点是采集和标定模拟和数字信号、模拟信号的带通滤波算法、对9 路接收到的信号分别进行分析处理及判断、系统的通信方式规约,因此应该从各方面保证软件的效率和可靠性。软件流程图如图所示。

结论提出的基于三轴加速度传感器网络的数据融合对风力发电机叶片加速度传感器网络进行振动监测,结合软件对信号进行了带通滤波、时域和频域分析处理,提取出了机械振动在低频域对风机破坏性最大的特征,改善了传统的“轴承振动检测法”间接单点监测风机故障的固有缺陷。实践表明,该系统有效实现了对风力发电机振动信号的检测和监控等功能。系统运行稳定、可靠,具有良好的经济效益和应用前景。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国