简介

自从七十年代世界性能源危机以来,转轮式全热交换器作为一种有效的节能手段受到世人的高度关注。尽管人们对热交换器的研究已相当成熟,但对转轮式全热交换器的研究还不多。为此本文拟在该类产品的结构设计上作些探讨。回收空调装置排气中所含的能量,来预热(或预冷)空调装置的进气,达到节能目的2。

转轮式全热交换器是一种高效的热回收设备,它能同时回收显热和潜热。目前,转轮式全热交换器作为一种能量回收装置应用于滚装船的空调通风系统中,不但改善了舱室内的空气质量,还减少了制冷设备的投资1。

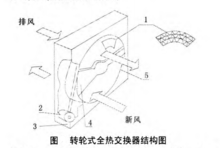

原理转换器旋转体内部设有两层分隔板,室内排出的空气通过转轮芯体的上半侧排至室外,室外新风通过转轮芯体的下半侧送至室内,新风与排风反向逆流。电动机通过链条或皮带带动转轮缓慢转动,空气以低速通过蓄热体,靠新风和排风的温差和水蒸气分压差进行湿热交换。显热回收主要是通过芯体材料的蓄热特性实现,潜热回收主要是通过吸湿剂的吸湿性能实现。没有覆盖吸湿剂的旋转体,类似铝材质之类,在铝材表面有一层具有微孔的氧化膜,能够不断的从空气中吸收和脱吸水蒸汽,其机能几乎恒定不变。在冬季工况,室内排风的温湿度高于新风,排风在经过转轮吸能区时被冷却,其放出的显热和潜热被转轮回收,转轮温度升高,含湿量增加;当转轮经过清洗区清洗防止二次污染后进入工作区,在工作区向低温低湿的新风放出显热和潜热,使新风的温度升高,含湿量增加,转轮温湿度降低然后进入下一循环。室外新风焓值经过热交换处理后大幅升高,从而使新风量却可以保持在最佳状态,又降低了空调机组的负荷。夏季工况与冬季相反,经过热交换新风温湿度及焓值大幅降低,同样保证了新风量的供应,又同时降低了空调机组的负荷3。

结构 转轮式全热交换器主要有转芯、转轮驱动机构、外壳,清扫装置等部件组成3。

转轮式全热交换器主要有转芯、转轮驱动机构、外壳,清扫装置等部件组成3。

转芯转芯是转轮式热交换器进行换热的核心部件,由蓄热体、固定外壳、轴承套管组成。根据转轮蓄热体的不同材料,分为四种类型:

ET型:由覆有吸湿性涂层的抗腐蚀铝合金箔制成,吸湿性能优良,可同时回收显热与潜热,全热效率可达70%一90%。

RT型:由纯铝箔制成,没有吸湿量,主要是回收显热。

PT型:由耐腐蚀铝合金箔制成,能耐受较高温,主要进行显热交换。

KT型:由耐腐蚀铝合金箔制成,外涂塑料层,耐腐蚀性较强,主要是回收显热。

对RT型、PT型,当转轮温度低于排风露点温度时,则能对新风起加湿作用。转芯的加工,是先将原材料加工成平直板和波形板,平直板和波形板交替迭放,均与轴向通道平行,使内部气流成为不偏斜的层流,空气中携带的污染物和颗粒不易沉淀在转轮中,避免了随气流带进的粉尘微粒堵塞通道。与此同时,经过特种工艺抛光和剪切形成的光滑转轮表面以及交替改变方向的气流确保了转芯本身自净作用的良好。平板和波形板粘成包装箱纸板状,再卷制成转轮芯体,这样在转轮轴向芯体内形成无数小截面蜂窝状空气通道。蜂窝状结构设计使转芯形成了一个能够吸湿、蓄热、传质、传热的巨大接触表面,具备回收显热和潜热的优异特性。通过蜂窝状通道的空气速度适宜在2—5m/s,转轮芯体直径宜介于500—4,000mm间,厚度宜介于200—400mm间,比表面积宜介于2,800—3,000m2/m3间。为提高效率,转芯两端保持平整且平行,洞孔清晰,转轴与转芯同心度。为了轮体强度,轮芯内置辐条,对轮加固作用保证了转轮刚性。

转轮驱动机构由电动机、带轮、V型带组成,驱动转轮旋转。电机装于转轮外部,受转速控制单元控制。在正常运转条件下,电动机不需维护(装有终生长时的油脂润滑)。

外壳外壳是安装转轮驱动机构和转轮芯体的壳体,由铝板、铝锌合金或者不锈钢制成。它分隔成的两部分分别与进风管和排风管相连。壳体上装有接风管的短管和对应电动机的部位、留有能拆开的检查口、有的还设有观察镜。

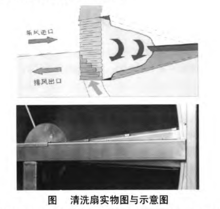

清扫装置(也称清洗扇) 当转轮从排风侧向送风侧转动时,蜂窝状结构中存留的污浊空气会混入新风之中,从而导致室内交叉污染,因此在全热交换器的排风室内侧需设置清扫装置。当转轮从排风侧转向新风侧时,强迫少量新风通过清洗扇,将暂时残留在蓄热体上的污物冲向排风侧,防止了细菌向新风转移,又净化了转轮体。新风侧与排风侧至少有200Pa的压力差。当满足以上条件时,自清洁扇可以保证从污风到新风的泄漏率小于0.3%。

当转轮从排风侧向送风侧转动时,蜂窝状结构中存留的污浊空气会混入新风之中,从而导致室内交叉污染,因此在全热交换器的排风室内侧需设置清扫装置。当转轮从排风侧转向新风侧时,强迫少量新风通过清洗扇,将暂时残留在蓄热体上的污物冲向排风侧,防止了细菌向新风转移,又净化了转轮体。新风侧与排风侧至少有200Pa的压力差。当满足以上条件时,自清洁扇可以保证从污风到新风的泄漏率小于0.3%。

密封装置 为防止转轮体与壳体之间、轮体与中间分割梁之间发生空气泄露,应加装橡皮条或毛毡压条,密封压条需定期更换。为使密封装置密封好,摩擦阻力小,须注意如下几点:

为防止转轮体与壳体之间、轮体与中间分割梁之间发生空气泄露,应加装橡皮条或毛毡压条,密封压条需定期更换。为使密封装置密封好,摩擦阻力小,须注意如下几点:

转轴与转芯垂直。

转芯端面平整,密封条端正平直。

转芯端面与外壳面板平行。

避免密封压条与转芯直接接触。

此外,还设有转速自控装置。转轮转数影响着全热交换器的效率及处理空气的状态,为此需配置自控系统,用以适应外界环境变化,随时改变转速比,保证进入新风处理机前空气的温湿度设定值,使换热器能够全年经济运行。转数一般控制在7—10r/min。为了避免空气中携带的颗粒磨损铝箔芯,空调器和排风系统的进口还设有空气过滤器。

优点转轮式全热交换器具有如下优点:

既能回收潜热,又能回收显热。

转轮回转一周,上下侧都间断通过正、反两个方向的气流,具有自清洗作用,通道不会堵塞,效率也不会降低。

通过转速控制,能适应不同的室外空气参数。

回收率高,可达到70%一90%。

新风参数得到改善,温湿度波动相应减小,方便空气的调节和控制。

传热面积紧凑,每立方米的传热面积可达3,500m2以上,因此与其它换热器比较,单位传热面积的造价低廉。

整机运动部件少,结构简单,操作运行维护管理方便,一般不会出现故障,故能作长期运转。

影响因素材质的热物性参数保持常温下较高的热湿交换效率,取决于芯体材料。采用一种既易于吸湿又易于解吸的芯体材料,就能够保证交换器在空调系统中有较高而且连续的换热传湿效率,还没有交叉污染3。

转芯的表面积它取决于芯体内蜂窝通道的结构,注入平板、波纹板的厚度、波形的间距、波高及转轮芯体厚度等,它们或大或小影响着比表面积,比表面积越大效率越高。但随着比表面积的增大,空气阻力增大,引起风机功耗的增加,设计时应注意此问题。

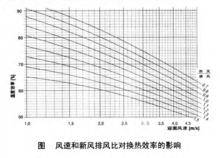

迎面风速 图出自德漠轮采用的KlingenburgGMBH转轮式全热交换器说明书,由图可见,随风转速对换热效率的影响很大,在新风排风比为1,迎面风速由lm/s增大为3m/s时,换热效率降低了18%。这是因为随着迎面风速的增加,虽然传热传质系数增加了,但是新排风在换热通道内进行热质交换的时间也会变短,从而不能进行充分的显热和潜热量的交换。而且空气阻力增加,空调系统的风机功耗也会增大。

图出自德漠轮采用的KlingenburgGMBH转轮式全热交换器说明书,由图可见,随风转速对换热效率的影响很大,在新风排风比为1,迎面风速由lm/s增大为3m/s时,换热效率降低了18%。这是因为随着迎面风速的增加,虽然传热传质系数增加了,但是新排风在换热通道内进行热质交换的时间也会变短,从而不能进行充分的显热和潜热量的交换。而且空气阻力增加,空调系统的风机功耗也会增大。

新风排风比由图可见,新风排风比越小,即排风量比新风量越大,新风从排风中获得的热量越多,全热交换器的换热效率越高。

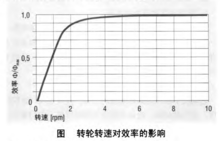

转轮转速 图出自于德漠轮采用的KlingenburgGMBH转轮式全热交换器说明书,显示了转速改变对换热效率影响。由图可见,其转速的变化对能量回收性能有较大的影响,在转速小于5rpm时,显热及潜热回收效率会随转轮转速增加而快速增加,当转速大于5rpm时,显热及潜热回收效率会随转速的增加而增加趋势变缓,并且显热和潜热回收效率的变化趋势基本相同。取一个通道作为分析对象,当它刚从新风侧转向排风侧接受冷量(或热量时),排风与蓄热体温差湿度差都很大,传热传质效率高,但随着转轮转动,温差与湿度差减小,热量回收能力降低,转速越慢,回收能力越低,则排风带走的热量越多,转速越快,这种影响越小,热回收效率越高,但是达到一定转速之后,对效率的影响逐渐稳定,表现为热回收效率随转速增加而增加趋势变缓。

图出自于德漠轮采用的KlingenburgGMBH转轮式全热交换器说明书,显示了转速改变对换热效率影响。由图可见,其转速的变化对能量回收性能有较大的影响,在转速小于5rpm时,显热及潜热回收效率会随转轮转速增加而快速增加,当转速大于5rpm时,显热及潜热回收效率会随转速的增加而增加趋势变缓,并且显热和潜热回收效率的变化趋势基本相同。取一个通道作为分析对象,当它刚从新风侧转向排风侧接受冷量(或热量时),排风与蓄热体温差湿度差都很大,传热传质效率高,但随着转轮转动,温差与湿度差减小,热量回收能力降低,转速越慢,回收能力越低,则排风带走的热量越多,转速越快,这种影响越小,热回收效率越高,但是达到一定转速之后,对效率的影响逐渐稳定,表现为热回收效率随转速增加而增加趋势变缓。

空气温湿度全热换热器热质交换材料在工作时润湿程度与所处理的空气温湿度有关,而导热系数和水分扩散系数又和温度和材料的含湿量有关。因此,空气的温湿度也是热质交换效率的影响因素之一。由此可见,研制高效的热湿交换材料,优化转芯结构,使用转速自控装置,使得转速适应外界条件的变化,选择合适的新风排风比都有助于提高转轮式全热交换器的换热系数。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国