简介

上世纪60年代以来,强化传热技术得到了长足的发展。强化传热管的开发应用已日趋成熟,如适合在单相流工况应用的螺旋槽管、横纹管、缩放管等以及适合相变传热的各种翅片管、T形管、表面多孔管、纵槽管等,已有众多学者研究过多种强化传热的异形管。螺旋槽管是上世纪60年代中期发展起来的高效换热元件,它加工方便,能在功耗增加很小的情况下,显著地强化管内传热,尤以强化管内单相流体传热而著称。横纹管则是螺旋槽管的螺旋角增加到90。时的特殊情况。许多学者的研究表明,螺旋槽管的螺旋角接近90°时比螺旋角小的效果好,说明横纹管的强化传热效果优于螺旋槽管。缩放管是由依次交替的多节渐缩段与渐扩段构成,在单相流中,能增大管壁处流体的湍动,提高传热效果2。

与其它强化管相比,流阻较小,而且由于缩放管曲面的过渡比较平滑,不易产生结垢,因此适用于含有尘埃流体的强化传热。文中介绍对缩放管、螺旋槽管和横纹管等强化传热管进行工质为水一水蒸气的传热与流阻的对比实验研究。

强化传热管的技术特点管式换热器的主要换热元件是管子,在换热器中采用强化传热管是当前国内外发展趋势,一方面可以节约大量金属管材,降低设备费用;另一方面可显著地提高工厂的热能利用效率,降低能耗和生产费用。强化传热管的技术特点1:

(1)强化传热管是通过对管子形状和表面性质的改造,改变流体在管壁处的流动方式和传热机理,从而达到强化传热的目的,也即通过挖掘传热管本身的传热能力从而提高传热管的使用价值,并不是靠加大材料消耗.扩大传热面积的方法。

(2)强化传热管是采用普通光管作毛坯,经过简单滚压加工而成。加工机具简单,加工费用低(约占碳钢管材料费的5%下),加工的管子长度和材质不受限制,加工速度完全达到了工业化生产水平。

(3)采用强化传热管不需要改变玫管式换热器的总体结构,也不会影响穿管管等管式换热器现有制造及装配技术配用,因此适用于对各种换热设备进行更兼造。

(4)强化传热管具有优良的抗污坎能,其机械性能和耐腐蚀性能亦不亚于原光管。

(5)强化传热管与新的壳程支承:(NEST、空心环等)相结合,可获得最佳配热效果,使总传热系数成倍提高,因而可设备体积、减轻重量、降低成本。

(6)强化传热管用于低温差传热承收利用低品位热能,效果尤为显著。

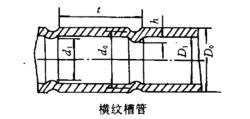

横纹槽管横槽纹管的构造 横槽纹管简名横纹管是1974年莫斯科航空学院Kauau等首先提出,即在管壁上滚轧出与管子轴线成90°的槽纹,在管壁内则形成一圈圈突出的圆环。 横纹槽管为双面强化管型,横纹槽管的外表面以一定的间隔形成环形凹槽,其内表面则形成相应的环形凸肋1。

横槽纹管简名横纹管是1974年莫斯科航空学院Kauau等首先提出,即在管壁上滚轧出与管子轴线成90°的槽纹,在管壁内则形成一圈圈突出的圆环。 横纹槽管为双面强化管型,横纹槽管的外表面以一定的间隔形成环形凹槽,其内表面则形成相应的环形凸肋1。

强化传热的原理其强化传热的作用是:流体经过圆环时在管壁上形成轴向的旋涡,这种旋涡增加了流体边界层的骚动,有利于热量通过边界层的传递。当旋涡快要消失时流体又经过第二个圆环,所以能保持轴向旋涡不断地生成。保持了连续而稳定的强化作用。由于旋涡主要在管壁处生成,对流体主体影响很小,即突出的圆环对流体主体增加的骚动很小,不会产生很多无谓的能耗。所以横纹管的流体阻力较之相同节距与槽深的螺旋槽纹管要显得小些,这是横纹管优于螺旋槽纹管之处。

横纹槽管管内给热系数最高可达光管的2-3倍,在无支承纵向冲刷条件下,管外最高可达光管的1. 6倍。垂直冷凝给热系数可比光管大5倍,水平冷凝给热系数比光管大1~2. 4倍,管内流动沸腾给热系数比光管大2~7倍,抗污垢性能明显优于光管。

在传热量相同及输送流体泵功率消耗相同的条件下,用横纹槽管取代光管,可使管式换热器的材料消耗减少(40~50)%。

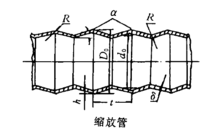

缩放管缩放管的传热性能与横纹槽管基本相同.但对流体的流动阻力较小,尤其适用于低压气体的传热强化。缩放管的加工变形量比横纹槽管大,因此成型加工要求动力较大,且管坯刚性要大,才不致成型加工中失稳1。

缩放管的构造与强化传热的原理 缩放管是由依次交替的收缩段和扩张段组成的波形管道。在扩张段中流体速度降低,静压增加;而在收缩段中流体速度增加,静压减小。这样流体的流动是在方向反复改变的轴向压力梯度下进行。在扩张段中由于流体质点速度的变化产生剧烈的旋涡并在收缩段中得到有效的利用,而且冲刷流体的边界层,使边界层减薄。因此在相同的流体阻力下,它比光滑管具有更高的传热效能。.

缩放管是由依次交替的收缩段和扩张段组成的波形管道。在扩张段中流体速度降低,静压增加;而在收缩段中流体速度增加,静压减小。这样流体的流动是在方向反复改变的轴向压力梯度下进行。在扩张段中由于流体质点速度的变化产生剧烈的旋涡并在收缩段中得到有效的利用,而且冲刷流体的边界层,使边界层减薄。因此在相同的流体阻力下,它比光滑管具有更高的传热效能。.

缩放管几何结构的选择

收缩段与扩张段长短的选择,苏联中央锅炉和汽轮机研究所为此做了一些对比实验。用空气作为载热体,测定管子不同截面上的速度场和湍流强度,根据实验结果,收缩段长度为扩张段两倍的揣流强度比扩张段为收缩段两倍大约高18%,而扩张角以140为最好。

缩放管的应用范围

缩放管特别适用于Re数较高的场合,可强化管内外单相流体的传热,例如Re=106时,第一方案的传热量增长3500,而流体阻力系数增长8}00。特别是由于管子的相对流线型也适用于含有杂质的流·本。在管外流体沿轴向流动时,也可以产生类似于管内那样的强化传热。

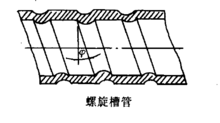

螺旋槽管 螺旋槽纹管主要用于强化管内气体或液体的传热(也可以用于强化管内掖体的沸腾或管外蒸汽的冷凝)。近二十年来美、英、日、苏联等国的学者对此开展了很多研究工作(5,6)。美国通用油品公司采用名为K orodense的螺旋槽管做成发电厂蒸汽透平泛汽冷凝器,它与普通铜管冷凝器比较,传热面积节约30、总传热系数提高43%、总台设备投资费用节约了近10万美元。日本的吉富英明等对螺旋槽管进行了系统的实验,对不同的螺旋槽尺寸与不同的操作条件提出了6个公式以计算努塞特数(Nu)与摩擦系数(f)。英国原子能研究协会Harwell3研究所对多头螺旋槽管也作过系统的测试与筛选,由于槽纹较深,阻力增加太大,未能得出最优的结构尺寸。

螺旋槽纹管主要用于强化管内气体或液体的传热(也可以用于强化管内掖体的沸腾或管外蒸汽的冷凝)。近二十年来美、英、日、苏联等国的学者对此开展了很多研究工作(5,6)。美国通用油品公司采用名为K orodense的螺旋槽管做成发电厂蒸汽透平泛汽冷凝器,它与普通铜管冷凝器比较,传热面积节约30、总传热系数提高43%、总台设备投资费用节约了近10万美元。日本的吉富英明等对螺旋槽管进行了系统的实验,对不同的螺旋槽尺寸与不同的操作条件提出了6个公式以计算努塞特数(Nu)与摩擦系数(f)。英国原子能研究协会Harwell3研究所对多头螺旋槽管也作过系统的测试与筛选,由于槽纹较深,阻力增加太大,未能得出最优的结构尺寸。

为了找出螺旋槽管最佳的结构参数与应用范围,国内外近年来做了大量的实验研究与理论分析工作,采用氢气泡示踪技术观察螺旋槽管内流体运动状况〔s〕发现流体在管内流动时受螺旋槽纹的引导使靠近壁面的部分流顺槽旋流;还有一部分流体顺壁面轴向流动,通过螺旋槽纹凸起处便产生轴向旋涡。前一种作用有利于减薄边界层厚度,后一种作用可引起边界层分离及边界层中流体质点,从而可以加快由壁面至流体主体的热量传递,通过对多头、单头螺旋等不同结构参数的螺旋槽管的对比观察,发现多头、日较小、e/d及H/d较大的管子是以前一种作用为主,而单头、日较大、e/d及H/d较小的管子、则以后一种作用为主。在相同的雷诺数(Re)下,多头螺旋比单头所产生的旋流更强。边界上的旋流有强化传热的作用,但流体主体中的旋流则增加了流体的磨损和能量消耗,应尽可能减少。另一方面在相同的槽距与槽深情况下,单头的日角较大,即容易产生边界层分离流而不易产生螺旋流。所以在相同的Re数、槽距、槽深的情况下,单头螺旋与三头螺旋槽管相比,强化传热的效果差别很小,但阻力却降低较多,特别是槽纹较深时更明显。

螺旋槽管的管内给热系数可达光管的1. 5~ 2倍,管外大约为1. 5倍,但对流体的流动阻力比横纹槽管稍大。管外水平冷凝给热系数比光管大1~2倍,管内流动沸腾给热系数为光管的2倍。

纵肋横纹糟管和横肋横纹槽管

纵肋横纹槽管和横肋横纹槽管是在横纹槽管外侧形成纵肋和横肋而成的复式管型。这两种强化传热管可使管内管外达到同等程度的强化。

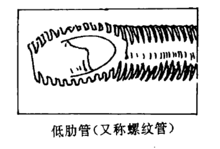

低肋管(俗称螺纹管)

低肋管主要靠管外肋化(肋化系数为2~3)扩大传热面积,一般用于管内给热系数比管外给热系数大一倍的场合,对于管外冷凝、沸腾,由于表面张力作用也能得到强化4。

低肋管主要靠管外肋化(肋化系数为2~3)扩大传热面积,一般用于管内给热系数比管外给热系数大一倍的场合,对于管外冷凝、沸腾,由于表面张力作用也能得到强化4。

低螺纹翅片管简称螺纹管是用普通管子通过三个成品字形的滚子滚轧而成。196.4年兰州石油机械研究所首先用碳钢管轧制成低螺纹管,并用于兰州炼油厂原油与常压侧线换热器(原油走壳程)效果很好。近年来对轧制刀具作了进一步改进,用小25的10°碳钢管为坯管,轧成的螺纹管齿距有1.25,1.5,2毫米三种,齿高1. 2~1. 4毫米,肋化系数达2~2. 7,管长可轧到12米。

高效强化传热管的应用实例

高效强化传热管已在许多氮肥工业换热设备中应用,效果十分显著,举例如下5:

a.新安江化肥厂于1985年初在国内首先采用螺旋槽管折流杆换热器作为变换主换热器,运行8个月进行标定,传热系数由原光管折流板换热器的104. 67 kJ/m2·h·℃提高到251. 21 kJ/m2 "h℃,系统阻力降低了37%,吨氨电耗下隆100度左右。设备重量从11. 5吨减至6. 4吨,换热面积从400 m2减至165 m2,设备造价由7. 5万元降至5. 5万元(当时价格)。

b.益阳地区氮肥厂的变换第一水加热器,采用缩放管加普通折流杆支承结构,传热面积由原设备的200 m2减至150 m2,设备重量减轻3吨,经实际测定,每小时比原设备还多回收59. 87 X 104kJ的热量,一年节省的煤耗折价3万元。

c.益阳地区氮肥厂的铜液氨冷器,原用设备的传热面积为150 m2,由于传热量不够,常影响生产,采用横纹槽管后,传热面积减为120 m2,而吨氨耗液氨从原来的200 kg下降至150 kg以下,吨氨节约冷量30. 14 X103 kJ,每年减少冰机电耗在8万度以上,折价约1. 2万元。

d.沉江氮肥厂的变换主换热器,原用设备的传热面积为706 m2,采用横纹槽管和空心环支承的壳程结构后,设计面积仅160 m2(实际选用200 m2),比原设备节省无缝钢管7. 86吨,投入实际运行后证实能满足生产要求。若按全国小氮肥厂年生产能力1200万吨推算,仅变换主换热器一项,全国小氮肥厂可节省无缝钢管4700吨,价值3千多万元,如计及壳体、封头、管板等省工省料,其经济效益更大。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国