当今世界几个航空大国都建成了先进的大型脉冲风洞,总体尺寸、规模和实验能力都处于世界领先水平。表1-1列出了国际上几座大型脉冲风洞相关部件尺寸和模拟参数,其中美国 Calspan 公司的Lens2采用缝合接触面运行,喷管最大口径φ1.5m,可模拟 4572K 的总温,完成对气动力、气动热、气动噪声、气动光学的测量。模型最大直径φ0.9m,最大长度3.6m,是这三座脉冲风洞中最大的。2

当今世界几个航空大国都建成了先进的大型脉冲风洞,总体尺寸、规模和实验能力都处于世界领先水平。表1-1列出了国际上几座大型脉冲风洞相关部件尺寸和模拟参数,其中美国 Calspan 公司的Lens2采用缝合接触面运行,喷管最大口径φ1.5m,可模拟 4572K 的总温,完成对气动力、气动热、气动噪声、气动光学的测量。模型最大直径φ0.9m,最大长度3.6m,是这三座脉冲风洞中最大的。2

俄罗斯机械工程中央科学研究院 U-12 脉冲风洞是表 1-1 三座风洞中总体尺寸最大的,其驱动段和被驱动段总长达到300m,采用激波管和爆轰驱动运行方式,最大工作压力20.0MPa,其有效实验时间可以达到200ms。2

日本国家宇航实验室的 HIEST 脉冲风洞采用自由活塞和激波风洞两种运行方式,能得到最大总压150MPa,模拟4~25MJ/Kg的总焓。模拟高焓真实气体是 HIEST 的特色,但是其实验时间也受到了限制,只有2~6ms。

对高超声速的研究,国内的研究机构也都建成了各自的高超声速脉冲风洞,下面简单介绍一下这些脉冲风洞:

(1)中国科学院力学研究所高温气体动力学开放实验室(LHD)在俞鸿儒院士的主持下建成国际首座氢氧爆轰驱动高焓激波风洞 JF-10(也是世界上正式运行的第一座爆轰激波风洞)。JF-10爆轰驱动激波风洞是新型的脉冲式高焓风洞,利用氢氧爆轰产生的高温、高压气体作为驱动气体,建立高总焓及高驻室压力的气流状态,用来开展飞行器再入大气层时的真实气体效应及相关课题的实验研究,为高温真实气体效应的研究和研制我国第一代航天飞行器提供了必不可少的地面模拟设备。2

JF-10 高焓爆轰激波风洞采用前向爆轰驱动方式,获得驻室参数为Po=21.6MPa,To=8500K的缝合运行状态,激波马赫数为 11.6,采用膨胀比 2230、半锥角7°7’的锥形喷管,出口气流速度达到了每秒 6 公里。

JF-10 爆轰驱动激波风洞主要由卸爆段、驱动段、被驱动段、实验段、真空系统、充气系统和夹模系统组成。设备总长约40m,总重量约60t。它的驱动段内径150mm,长10m;被驱动段内径100mm,长12m;卸爆段长4.25m,内径430mm;喉道直径18mm,喷管为锥形7°7’;出口直径860mm。喷管的膨胀比为 2230。实验段与喷管相接,内径1200mm,长3.5m。

(2)中国科学院力学研究所 JF-8激波风洞,高压段长9m,内径150mm;低压段长19m,内径155mm;喉管直径52mm;喷管长5m,出口直径0.8m(M8 成型喷管)。驱动方式为冷氢和氢氧燃烧加热氢。2

(3)中国科学院力学研究所 JF-14激波风洞,高压段长10.15m,内径150mm;低压段长12.26m,内径100mm;卸爆段长4.23m,内径425mm。喉道直径17.8mm;喷管长1.95m,出口直径0.5m(锥形喷管)。驱动方式为反向氢氧爆轰。

(4)中国空气动力研究与发展中心的高超声速低密度风洞由大功率石墨电阻加热器、前室、喷管、实验段、扩压器、主气源系统、真空系统、测控系统等构成。喷管出口直径为300mm,喷管有 3 个喉道段,对应的出口马赫数分别为 24,16,12。2

(5)中国航天空气动力研究院的FD-20炮风洞驱动段长10m,内径160mm,被驱动段长15m,内径 130mm,喷管出口直径为480mm,实验段为1.4mx1.2mx2m。该风洞可以提供马赫数为6~12的高超声速均匀流场,通过改变驱动段压力和被驱动段压力来调整来流总压,风洞可以提供的总压范围Po=3~30MPa,雷诺数范围Re=1x106~6x107(1/m),风洞总温可达1200K,风洞运行时间25~50ms。

(6)南京航空航天大学 FD-14激波风洞采用氮气或氢气和氮气混合气体驱动,驱动压力可高达80MPa,总压达70MPa,总温达4000K,流场动压变化可达三个数量级。风洞由高度压段、实验段、充气系统、液压控制系统及真空系统组成。风洞通过更换喉道来获得气流不同的来流马赫数,通过调节高低压断的压力来获得不同的雷诺数,以实现不同的模拟高度。该风洞所能模拟的马赫数范围是6~24,雷诺数范围是1x105~6x108/m,实验段的横截面积是2.6mx2.6m,攻角范围为-10°~55°,侧滑角范围为±30°,有效实验时间为4~20ms。2

运行原理(1)自由活塞运行

自由活塞运行是脉冲风洞的一种运行方式,在主膜片由于压力过载(可人为控制)瞬时破裂后,高压驱动气体使活塞突然加速,其前面形成主激波,主激波运动至副膜片使其破裂,同时激波从该处返回,经过一段距离与活塞相遇于A点,活塞减速,并从此返回,从而在活塞与喷管入口(喉部)之间形成多次激波来回运动。多次激波压缩使活塞前的气体压力、温度上升,这股能量增加的气体经喷管喉道流出,作等熵膨胀,从而在实验段产生均匀高超声速流动。2

这种运行方式,关键是平衡活塞运行技术。即通过调整活塞质量与驱动段、被驱动段压力及其它参数的匹配关系,使活塞从高速运动到瞬时制动静止的过程中,不发生强烈的回跳和震荡,从而保持实验气源参数恒定和延长。平衡活塞运行技术在理论上已有完整的分析,在小、中型设备中有成功的运用,对于2m脉冲风洞这样大型的设备可能会有一些新的问题,须在风洞调试中探索。2

自由活塞运行方式能产生相对较长的实验时间,总温T0≈1100K,适合于不计及燃烧过程的气动力、气动热、气动载荷等方面的实验,因此未来主要应用于机/体一体化气动布局、气动特性(包括力、压力)、热流分布等相关实验。2

(2)激波管运行

激波管运行方式与自由活塞运行有十分相似的流动图谱。主要差别在于激波管运行中没有活塞,物理分析中,活塞被驱动和被驱动气体的分界面(即接触面)所取代。主激波在副膜处反射后形成的高温高压 5 区,沿喷管膨胀而形成超声速气流。由于激波管中的接触面为气体界面,反射激波可以有多种方式穿透它,而表现出激波管运行的特殊性与多样性。反射激波可能等强度穿透界面而不发生反射,也可能穿透的同时反射为压缩波,或者稀疏波,这些不同的穿透方式,使激波风洞有缝合运行、平衡界面运行和高P5运行等多种方式。这些方式的灵活运用,可以分别实现相对高的焓值,较长的实验时间或者更高压力的气源参数等不同目的的实验要求。2

(3)驱动球技术

为了消除反射稀疏波头对实验时间的影响,往往采用加长高压段长度的方法,反射型缝合接触面激波风洞的高压段一般比直通型激波风洞的高压段长得多,有的采用高低压段长度的1/2。 然而,过长的高压段将给实际操作带来许多不利。驱动球技术,即是在高压段末端加一个高压球性气罐,称为“驱动球”,见图3-3。“驱动球”与高压段之间用一块多孔板隔开,板上开孔的面积与板的总面积之比σ可由实验确定,基本原则是,从驱动球通过多孔板流出的气流质量一开始刚好足以消除稀疏波头在多孔板上的反射。大量的激波风洞实验确定最佳的面积比σ=1/3。采用驱动球后,高低压段长度比可减少到约 1/5。在相同高低压段长度比条件下,采用驱动球并且σ=1/3,与没有驱动球相比,实验时间大大增长。2

然而,过长的高压段将给实际操作带来许多不利。驱动球技术,即是在高压段末端加一个高压球性气罐,称为“驱动球”,见图3-3。“驱动球”与高压段之间用一块多孔板隔开,板上开孔的面积与板的总面积之比σ可由实验确定,基本原则是,从驱动球通过多孔板流出的气流质量一开始刚好足以消除稀疏波头在多孔板上的反射。大量的激波风洞实验确定最佳的面积比σ=1/3。采用驱动球后,高低压段长度比可减少到约 1/5。在相同高低压段长度比条件下,采用驱动球并且σ=1/3,与没有驱动球相比,实验时间大大增长。2

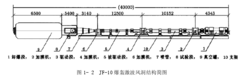

一种2m脉冲风洞的基本结构及相关尺寸如图 4-1 所示。风洞实体全长约80m,高压段长22m,低压段长38m,等截面内径600mm,设计压力30MPa,型面喷管出口直径2m和2.5m,可调马赫数 4、5、6、7、8、9。2

(1)高低压段

高压段长约22m,由三根长度为7.6m的钢管加工组装成,钢管之间采用卡箍式的连接方式,外径、内径分别为720mm、600mm,壁厚60mm。低压段长约38m,由四根长度为9.5m的钢管加工组装成,其连接方式、内外径尺寸、管壁厚度等同高压段。高低压段设计承受压力30.0MPa。2

卡箍连接有以下优点:结构紧凑。卡箍连接由两个法兰、一个卡环、两个半圆卡箍组成, 由四个螺栓连接固定, 安装完后内外表面整齐, 没有台阶。 安装、拆卸方便,卡箍连接只要四个螺栓连接。

(2)第一、二夹膜机

第一、二夹膜机均采用剖分式锯齿形螺纹拧紧结构,借助于高压油泵提供的动力,驱动油缸顶夹膜机构的锯齿螺母和锯齿螺杆紧密啮合,从而使高压段、上游膜片、下游膜片、低压段等紧密地压合,达到夹膜的目的。第一夹膜机为双膜机构,两道膜之间一般充压到高压段压力的一半,通过快速释放双膜腔内气体而实现瞬时破膜。2

为了多种状态的运行需要、膜片的装卸、炮管的维护等方便,高低压段可顺导轨轴向移动,为此在轨道上布置多个长行程活塞,由高压油驱动,实现洞体的轴向移动,轴向移动距离约1.5m。

(3)喷管

根据气动实验的需要,设置了两套喷管,一套M=4,5,6,喷管出口口径为2m。另一套M=7,8,9。当M=4,5,6时,喷管的气动型面针对M=6进行,然后通过更换喉道,获得M=4,5的喷管流动。当M=7,8,9时,喷管出口口径为2.5m,喷管的气动型面针对M=9进行,然后通过更换喉道,获得M=7,8的喷管流动。更换喉道时,第二夹膜机松开并向上游轴向移动,以方便操作。

喷管下面设置喷管推力架,实验时,喷管产生的巨大轴向推力作用在喷管推力架上。喷管推力架与钢筋混凝土地面刚性相连。2

喷管与实验段非接触式连接,通过自紧式O型圈密封。实验时喷管产生的巨大推力将不会传至实验段,有利于实验的测量和实验段的强度设计。

(4)实验段

实验段和真空罐相连,为保证高超音速流场的建立,实验前真空罐抽为真空。实 验 段 包 括 两 部 分 , 上 部 分 为3800×3800×7000mm的 大 箱 体 , 下 部 分 为1500×1400×5000mm的小箱体。小箱体的设置可以缩小实验段的总体尺寸,降低整个实验段对强度的要求。2

实验平台和攻角机构置于小箱体内,实验平台通过支杆固定在钢筋混凝土基座上,并与小箱体(实验段)软连接,抗干扰能力好。大箱体两侧顺气流方向各开三对圆形窗口,有效直径500mm,窗口内配光学玻璃。实验段下游一侧设900×1800mm门一个,方便人员设备进出。箱体顶部中央开1500×5000mm门,便于安装攻角机构和吊装模型。此外大箱体上另开有 6 个直径200mm的法兰孔引导测量线路。2

实验段外壁轴向每隔450mm绕实验段一周焊接加强筋,竖直方向亦焊接加强筋。加强筋选用标准工字钢,型号22a。

(5)真空罐

真空罐容积 1000m3,由两个各约 500m3的真空罐组成。基本形式为卧式圆筒形结构,两端采用椭圆形封头,壁厚 16mm。圆筒体内部焊接角钢形加强圈,加强圈间距 1.4m。两个真空罐之间通过 2m 直径的圆筒连接。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国