二次放电是造成空间高压大功率太阳阵等大功率设备功率损失的主要原因。通过地面模拟实验研究,可确定二次放电阈值电压并监测了二次放电脉冲电流,对高压太阳阵二次放电特性及其击穿机理进行了讨论,结果表明,高压太阳阵工作电压和电池串间电流的提高增加了高压太阳阵发生二次放电事件的可能性;通过采用特殊的结构设计和在太阳阵电池串之间涂覆RTV 胶,可以有效抑制二次放电事件的发生。

概念二次放电是指山于雷电冲击过电压的作用,在宙击点以外其他点发生的再次放电。三次放电可能引起爆炸和火灾,也可能造成电击,跨接是防止二次放电的墓本方法。例如,第一类防雷建筑物独立架设的防雷装置与不相作接的导休之间的距离不得小于3 m。

水中高压放电的二次放电现象研究背景当负载为空中的一段金属丝(或箔)时,冲击大电流装置的主放电回路等效 为RLC串联回路。按照RLC串联回路的零输入响应,回路电流 i(t) 的波形取决于衰减系数β的大小(β=R/2L)。当β很小时为衰减振荡;当β增大到临界阻尼时为临界振荡;当 β 进一步增大到过阻尼时电流不再产生振荡,而是如同 RC 回路零输入响应,成单调下降。然而水中高压放电比空中复杂得多,研究述及的一种现象是空中所没有的,就是放电分两次完成。放电开始时电流有一次振荡,然后回零,经过一段较长时间后,又发生振荡。我们用电测方法发现这一现象后,再利用高速摄影捕捉到了二次放电的分幅和扫描的直观图象。

为RLC串联回路。按照RLC串联回路的零输入响应,回路电流 i(t) 的波形取决于衰减系数β的大小(β=R/2L)。当β很小时为衰减振荡;当β增大到临界阻尼时为临界振荡;当 β 进一步增大到过阻尼时电流不再产生振荡,而是如同 RC 回路零输入响应,成单调下降。然而水中高压放电比空中复杂得多,研究述及的一种现象是空中所没有的,就是放电分两次完成。放电开始时电流有一次振荡,然后回零,经过一段较长时间后,又发生振荡。我们用电测方法发现这一现象后,再利用高速摄影捕捉到了二次放电的分幅和扫描的直观图象。

典型的二次放电电流、电压波形通过大量实验发现,当充电电容为 180μF,充电电压为 1.4kV,极间 距为 20—30mm 时,易产生二次放电。图2为二次放电现象的高速阴影照片。拍摄频率为 6.25 万幅/s。照片的第一幅是第一次放电。铜丝已气化发光,铜丝周围的阴影区是冲击波传播的痕迹(因为冲击波速度高而拍摄频率相对较低,冲击波不能清晰成象)。第三幅显示出电极间已经熄弧,冲击波传播的阴影直径已经扩大了数倍。水下爆炸的爆炸气体形成高压气团,亦称气球、气泡。从第三幅起气泡逐渐扩大,至第 51 幅时,气泡中出现光团。这是第二次放电的结果。两次放电相隔 50 个画幅,即800μ。

距为 20—30mm 时,易产生二次放电。图2为二次放电现象的高速阴影照片。拍摄频率为 6.25 万幅/s。照片的第一幅是第一次放电。铜丝已气化发光,铜丝周围的阴影区是冲击波传播的痕迹(因为冲击波速度高而拍摄频率相对较低,冲击波不能清晰成象)。第三幅显示出电极间已经熄弧,冲击波传播的阴影直径已经扩大了数倍。水下爆炸的爆炸气体形成高压气团,亦称气球、气泡。从第三幅起气泡逐渐扩大,至第 51 幅时,气泡中出现光团。这是第二次放电的结果。两次放电相隔 50 个画幅,即800μ。

图3为第二次放电全过程的高速阴影照片。拍摄频率6.25 万幅/s,相邻 照片的时间间隔 32μs,第一幅照片在起爆后 750μs。第一幅气泡已增长较大,从第二幅开始,在气泡中央出现光团,迅速扩大、变小、再次扩大,然后逐渐熄弧。持续时间约 200μs。图3说明二次放电发生在气泡增长较大的时刻并且电弧只存在于气泡内。

照片的时间间隔 32μs,第一幅照片在起爆后 750μs。第一幅气泡已增长较大,从第二幅开始,在气泡中央出现光团,迅速扩大、变小、再次扩大,然后逐渐熄弧。持续时间约 200μs。图3说明二次放电发生在气泡增长较大的时刻并且电弧只存在于气泡内。

研究结论综上所述,水中高压放电在充电电容较大、充电电压较低的情况下,对于一个特定的极间距范围存在二次放电现象。当放电分两次完成时,第一次放电时间短,等离子体半径小;第二次放电时间长,约为前者100 倍以上;等离子体半径大,是前者10倍以上;两者电流峰值相近,后者稍大。两次放电的间隔为亚毫秒至毫秒。第一次放电铜丝刚刚气化形成高温、高压、高速的爆炸气体,等离子体在密度很高的爆炸气体中产生。由于充电电压较低,第一次放电后电离很难维持,放电中断,电压维持在 1000V 左右,缓慢下降。这时,由于爆炸气体膨胀形成气泡,随着爆炸气体高速运动气泡体积不断扩大,密度、压力下降,当压力降至气体击穿电压对应的临界压力时,再次产生等离子体,形成第二次放电。亦即二次放电现象是由于气泡的存在和扩张。第二次放电的波形、周期与第一次放电不同。因为形成的条件不同,放电回路参数也不相同。水中高压放电的物理过程非常复杂。由于比空中高压放电的冲击波速度高,等离子体稳定性好,水中高压放电的应用研究成为众多学者关注的领域之一。研究发现水中高压放电存在的二次放电现象以及相关的等离子体形成、箍缩、稳定性等问题值得深入研究。1

二次放电在线检测蓄电池内阻直流操作电源系统是变电站不可缺少的二次设备。该系统由整流电源和蓄电池组组成。在正常情况下,整流电源为变电站、发电厂内直流设备供电,同时给蓄电池组充电,保证蓄电池处于满容量状态。当发生交流停电时,蓄电池组放电,保证直流设备不会停电。随着变电站等级的提高,蓄电池的容量呈递增状态 ,而蓄电池的费用也呈递增状态。尤其是500 kV变电站及发电厂用的直流操作电源系统,蓄电池组在整套设备中的费用比重远大于整流电源所占费用比重。

为了及时得到每节蓄电池的工作情况,并且减少维护的工作量(电力系统正在大力推行变电站无人值守),在较为重要的变电站,特别是 110 kV以上等级的变电站及发电厂的直流操作电源系统中大多要求配置蓄电池检测装置。沿用的蓄电池巡检装置,主要是检测蓄电池组中每节蓄电池的端电压。端电压能直接反映蓄电池的过充和欠充,而且在放电状态下能在一定程度上反映各节电池的状态。但由于蓄电池组长期处于浮充电状态,而性能很差或连接不良的蓄电池在浮充电状态时,端电压的变化并不明显,而等到蓄电池放电时发现异常,往往为时已晚。因此,先进的蓄电池检测装置应具备容量检测功能。

蓄电池内阻检测原理文献2给出了蓄电池的内部等效电路模型,如图4所示,电流在蓄电池 内部的传导包括金属路径和电化学路径。金属路径包括极柱、汇流排、板栅以及板栅与涂膏间的电阻;电化学路径包括极板、电解质和隔膜的电阻。并联的极板与它们之间的介电物质构成电容 C。由于使用蓄电池设备的频率较低,因此电感可忽略不计。

内部的传导包括金属路径和电化学路径。金属路径包括极柱、汇流排、板栅以及板栅与涂膏间的电阻;电化学路径包括极板、电解质和隔膜的电阻。并联的极板与它们之间的介电物质构成电容 C。由于使用蓄电池设备的频率较低,因此电感可忽略不计。

根据电流传导路径的不同 , 将蓄电池内阻分为金属电阻Rm和电化学电阻Re两大部分,则图4可简化。Rm随着金属的腐蚀、蠕变和硫化等因素缓慢变化,在一个较短的时间内,可认为是常量;而 Re则随着容量的状态发生变化,但是这部分变化又被并联的电容容抗变化所掩盖。相关文献采用交流法对蓄电池内阻进行测量,即在蓄电池两极注入低频交流电流信号 IAC,检测在蓄电池两极产生的低频交流电压值UAC,则蓄电池内阻 Rb =UAC/IAC。这种方法的优点是可以实现蓄电池内阻的在线测量,即进行内阻测量时蓄电池组无需脱离直流母线。但由于蓄电池等效电路中的C阈值比较大,导致容抗很小,因此,采用交流法检测蓄电池内阻时,检测到的实际上是由 Rm 和 C 串联的阻抗,而 Re 被忽略了。

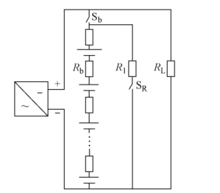

二次放电检测蓄电池内阻将蓄电池组进行整组放电,分别记录每节蓄电池的U1和U2, 结合放电电流I,可得到每节蓄电池的内阻。但这种方法应用于电力直流操作电源系统有难以克服的缺点。将单节蓄电池等效为一直流电压源与其内阻的串联,则蓄电池组与整流电源及负载的连接如图5所示。通常情况下,蓄电池开关Sb闭合,蓄电池组与整流电源并联在直流母线上,交流停电整流电源无输出时,蓄电池作为后备电源为负载 RL 提供不间断电源。在蓄电池组与整流电源并联且整流电源有输出的情况下,闭合放电开关 SR 进行内阻测试,要保证蓄电池组本身的放电电流在预定的 0.3 C0~0.5 C0 之内,则必须根据整流电源的限流值来确定放电电阻RL的大小。这显然难以适应工程推广的需要,而且放电瞬间直流母线电压跌落也会造成负载设备运行不稳定。

结合放电电流I,可得到每节蓄电池的内阻。但这种方法应用于电力直流操作电源系统有难以克服的缺点。将单节蓄电池等效为一直流电压源与其内阻的串联,则蓄电池组与整流电源及负载的连接如图5所示。通常情况下,蓄电池开关Sb闭合,蓄电池组与整流电源并联在直流母线上,交流停电整流电源无输出时,蓄电池作为后备电源为负载 RL 提供不间断电源。在蓄电池组与整流电源并联且整流电源有输出的情况下,闭合放电开关 SR 进行内阻测试,要保证蓄电池组本身的放电电流在预定的 0.3 C0~0.5 C0 之内,则必须根据整流电源的限流值来确定放电电阻RL的大小。这显然难以适应工程推广的需要,而且放电瞬间直流母线电压跌落也会造成负载设备运行不稳定。

常见的做法是在进行蓄电池内阻测试时,将蓄电池开关 Sb 断开,即蓄电池组进行内阻测试时脱离母线,该方式被称为离线式测试。离线式瞬间大电流放电测内阻虽然时间很短,但毕竟难以完全保证负载的不间断供电,因此该方式难以为重要的变电站中的直流操作电源系统所接受。

实际上,蓄电池内阻与环境温度、电池的充电状态和放电速率等都有关系,例如环境温度过低会导致蓄电池容量下降、内阻增加,因此,独立的单体蓄电池的内阻不能说明蓄电池的状态,蓄电池内阻测量的作用更多地显示为同一蓄电池组内各节蓄电池的比较,为确定落后电池提供依据。

研究结论以二次放电技术实现蓄电池组的在线内阻检测,为每节蓄电池配置一块测试单元,与一台监测单元相配合,组成分布式蓄电池监测系统,可对蓄电池组实现完善的实时监测。与传统的蓄电池巡检装置相比,该系统具有以下2个显著特点,非常适合工程应用:

1)测试单元由于体积较小,并且以每节蓄电池端电压作为其输入电源,因此可就近连线,甚至置于蓄电池表面。与蓄电池一一对应,连接线的危险性大大降低,只要注意正负即可。

2)测试单元通过端子上的 RS- 485 总线,与上位机只有 2 根通信线相连,取代了传统蓄电池巡检装置的大量采样长线,现场简洁,走线方便。

由于每节蓄电池配置一块测试单元,必然造成装置成本提高。就该装置的特点而言,蓄电池组中的蓄电池数量越多,该装置相对于传统通过采样线集中采集蓄电池端电压的装置,在安全性和测量精度方面的优势越明显,但成本也急剧增加。因此,该装置应用于2 V蓄电池组成的蓄电池组会受制于其偏高的成本。但若应用于12 V蓄电池组成的蓄电池组,以 220 V 系统为例,18 块或19 块测试单元的成本不过 1000 多元,与传统的蓄电池巡检仪相比,其性价比具有很大的优势。3

本词条内容贡献者为:

李雪梅 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国