火花光谱指以火花放电作为发射光谱,常采用线阵CCD作为光电转换器,与传统的光电倍增管的火花光谱仪相比优势明显,不像光电倍增管受物理位置限制,CCD光谱仪接近于全谱,可以任意加减通道,改变基体。虽然原来由于CCD的分辨率没有光电倍增管高而被人诟病,随着CCD技术的发展,CCD仪器的分析限越来越低。通过设计一些分析方法,已经可以分析纯金属物质。

概念火花光谱是指以火花放电作为发射光谱分析的激发光源时所得到的光谱。该光谱有电极及试样物质所产生的离子线和原子线,也有离子和屯子复合时所产生的连续光谱。后者是构成火花光谱背景的主要原因。由于火花光源的激发温度高,故离子线较多。它多用于高含量金属,合金和难激发元素的定量分析。

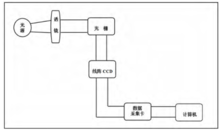

CCD火花光谱法测定纯铜的方法研究背景如图1是线阵CCD光谱测量原理图,其基本的工作原理为:光源 发出的光经过准直透镜,将发散光转变成平行光照射在平面衍射光栅上进行色散,色散光再经过聚光透镜成像在线阵CCD光电转换器的接收面上,线阵 CCD 将接收到的光信号变成与光强成比例的模拟电信号,即实现光-电转换。 模拟电信号通过模数转换变成数字信号,经过数据采集卡的采集与传输,最终以视频信号显示在计算机上。

发出的光经过准直透镜,将发散光转变成平行光照射在平面衍射光栅上进行色散,色散光再经过聚光透镜成像在线阵CCD光电转换器的接收面上,线阵 CCD 将接收到的光信号变成与光强成比例的模拟电信号,即实现光-电转换。 模拟电信号通过模数转换变成数字信号,经过数据采集卡的采集与传输,最终以视频信号显示在计算机上。

研究进展从CCD电路部分按序列输出的离散电压信号与CCD的感光区相应的感光元接收的光强大小相对应,且信号输出的时序位置都与CCD感光元的位置相对应。CCD能够实现信息由空间域转变到时间域,这个过程是通过CCD自扫描的独特方式来自动完成的。但是,从CCD输出的电信号是模拟的,因此,为了信号在电路中较好的传输,需要进行模数转换,然后再将数字信号放置数据采集卡上存储及传输,计算机便可通过读方式获得采集卡上的数据进行相关处理。

在光谱测量中,将CCD的每一个感光元称为“道”,即一个像素,CCD不同,其像素数也可能不同,像素越多,分辨率就越高。光栅产生衍射时,若衍射角变化很小,则波长与衍射角几乎成线性关系。线阵CCD构成的光谱仪具有数据采集速度快、 大容量数据存储、 使用便利等特点,适于野外作业,分析精度的提高和检出限的降低使得CCD火花光谱仪有着不逊于光电倍增管光谱仪的精度和检出限,拓展了CCD光谱仪的应用范围。

分析线与基体参比线的配对的选择CCD仪器与光电倍增管仪器不一样,由于受到物理空间的限制,光电倍增管仪器只能选择一个基体参比线,铜基的经典基体线为2961.165nm,但是对于某些分析线,选择其他谱线作为参比线可能更好,但是为了节约空间,只能舍去。CCD光谱仪有着全谱的优势,可以选择任意的基体线作为参比线。通过精心选则分析线和基体参比线的配对,CCD仪器完全能够实现分析纯铜的功能,并且能够得到良好的结果。1

火花光谱自动分析技术在炼钢现场的应用设备彼此分离的炉前实验室已无法适应现代化生产需要,提高钢铁分析检测 的自动化水平已成为当今世界先进钢铁生产企业必不可少的手段。纵观国内外大型钢铁企业实验室的发展趋势,自动化检测作业线设备所占比例不断攀升,其优势在于分析周期短且结果稳定、工作效率高。随着炼钢技术的发展与冶炼工艺的改进,加快了冶炼速度,冶炼现场也迫切希望检验周期尽量缩短,同时还要满足冶炼产品质量要求,对钢水成分特别是钢中超低C、S、N的控制要求也不断提高,火花光谱仪测定钢中成分已进入实用阶段。在冶炼过程中,由于受火花光谱仪精密度的影响,通常采用红外碳硫仪和定氮仪分析超低C、S、N,此方法耗时长,加工繁琐,越来越不能满足炼钢工艺对分析速度的要求。火花放电光谱仪的分析速度虽具有相当优势,但在超低C、S、N的分析上应用尚不普及,有待深入研究。2为解决此应用难题,研究对试样制备、缺陷识别、超低C、S、N的检验、过程统计控制等技术进行了探讨。

的自动化水平已成为当今世界先进钢铁生产企业必不可少的手段。纵观国内外大型钢铁企业实验室的发展趋势,自动化检测作业线设备所占比例不断攀升,其优势在于分析周期短且结果稳定、工作效率高。随着炼钢技术的发展与冶炼工艺的改进,加快了冶炼速度,冶炼现场也迫切希望检验周期尽量缩短,同时还要满足冶炼产品质量要求,对钢水成分特别是钢中超低C、S、N的控制要求也不断提高,火花光谱仪测定钢中成分已进入实用阶段。在冶炼过程中,由于受火花光谱仪精密度的影响,通常采用红外碳硫仪和定氮仪分析超低C、S、N,此方法耗时长,加工繁琐,越来越不能满足炼钢工艺对分析速度的要求。火花放电光谱仪的分析速度虽具有相当优势,但在超低C、S、N的分析上应用尚不普及,有待深入研究。2为解决此应用难题,研究对试样制备、缺陷识别、超低C、S、N的检验、过程统计控制等技术进行了探讨。

火花光谱自动分析技术采用自动化技术分析试样元素的含量与红外C、S仪和化学分析结果进行比较,先后分析100多个试样,达到标准GB/T4336-2002,准确度可靠,现随机列举测定3炉试样的结果见表1。

过程统计控制SPC技术的应用 SPC(Statistical Process Control)是指应用统计分析技术对生产过程进行实时监控,科学地区分出生产过程中产品质量的随机波动与异常波动,从而对异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,达到提供和控制质量的目的。采用此软件能够自动进行漂移校正,可选择单点、高低点校正,如图2所示。设定某控样Si元素上、下限分别为0.535%和0.510%,其中绿色点表示正常,黄色点表示漂移,红色数值为分析范围。在炉的日常分析中,SPC的应用有效地保持了测量结果的中长期稳定。

SPC(Statistical Process Control)是指应用统计分析技术对生产过程进行实时监控,科学地区分出生产过程中产品质量的随机波动与异常波动,从而对异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,达到提供和控制质量的目的。采用此软件能够自动进行漂移校正,可选择单点、高低点校正,如图2所示。设定某控样Si元素上、下限分别为0.535%和0.510%,其中绿色点表示正常,黄色点表示漂移,红色数值为分析范围。在炉的日常分析中,SPC的应用有效地保持了测量结果的中长期稳定。

使用该系统可缩短分析时间、提高分析速度、节约劳动力,如果在系统中加入风动送样系统、X荧光分析仪及必要的制样设备,连续作业能进一步提高完善在线分析系统的检测能力。

研究结论(1)在炼钢炉前建立了快速响应系统,缩短了分析流程,有利于冶炼过程的质量控制,提高产品合格率和品种命中率。

(2)采用自动化分析技术能同时进行多元素测定,分析时间只需3.5 min左右。

(3)相比较常规元素的分析,钢中超低C、S、N的分析要求更为严格。氩气纯度和压力、试样的加工方法对分析结果存在较大的影响,因此,必须提高氩气纯度和压力,选择最佳的样品处理方法以保证分析结果的精密度和准确度。

(4) 自动化分析技术在炉前的应用,减轻了劳动强度,提高了劳动效率,保证了分析测试在精密度及周期上的稳定性。3

本词条内容贡献者为:

李雪梅 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国