金属材料在某些特定的条件下,呈现出异常好的延伸性,这种现象称为超塑性。超塑性材料的伸长率可超过100%而不产生缩颈和断裂。而一般钢铁材料在室温条件下的伸长率只有30%~40%,非铁金属材料如铝、铜及其合金,也只能达到50%~60%。超塑性成形就是利用金属材料的超塑性,对板料进行加工以获得各种所需形状零件的一种成形工艺。

由于超塑性成形可充分利用金属材料塑性好,变形抗力小的特点,因此可以成形各种复杂形状零件,成形后零件基本上没有残余应力。

对材料进行超塑性成形,首先应找到该材料的超塑性成形条件,并在工艺上严格控制这些条件。金属超塑性条件有几种类型,目前应用最广的是微细晶粒超塑性(又称恒温超塑性)。

微细晶粒超塑性成形的条件如下:

1)温度:超塑性材料的成形温度一般在(0.5~0.7)Tm(Tm为以热力学温度表示的熔化温度)。

2)稳定而细小的晶粒:超塑性材料一般要求晶粒直径为0.5~5μm。

3)成形压力:一般为十分之几兆帕至几兆帕。

此外,应变硬化指数、晶粒形状、材料内应力对成形也有一定的影响。1

超塑性成形的特点超塑性成形的宏观特征是大变形、无缩颈、小应力。因此超塑性成形具有以下特点:

①金属塑性大为提高。比如过去认为只能采用铸造成形而不能锻造成形的镍基合金,也可进行超塑性模锻成形,因而增加了可锻金属的种类。

②金属的变形抗力很小。一般超塑性模锻的总压力只相当于普通模锻的几分之一到几十分之一,因此,可在吨位小的设备上模锻出较大的制件。

③加工精度高。超塑性成形加工可获得尺寸精密、形状复杂、晶粒组织均匀细小的薄壁制件,其力学性能均匀一致,机械加工余量小,甚至不需要切削加工即可使用。因此,超塑性成形是实现少或无切削加工和精密成形的新途径。2

成形方法超塑性成形的基本方法有:真空成形法、吹塑成形法和模压成形法。

真空成形法是在模具的成形型腔内抽真空,使处于超塑性状态下的毛坯成形。其具体方法可分为凸模真空成形法和凹模真空成形法。

凸模真空成形是将模具(凸模)成形内腔抽真空,加热到超塑性成形温度的毛坯即被吸附在具有零件内形的凸模上。该法用来成形要求内侧尺寸准确、形状简单的零件。

凹模真空成形用来成形要求外形尺寸精确,形状简单的零件。真空成形由于压力小于0.1 MPa.所以不宜成形厚料和形状复杂的零件。

吹塑成形法又称气压成形法。在模具型腔中吹入压缩空气,使超塑性材料紧贴在模具型腔内壁。此法与传统的胀形工艺相比,有低能、低压即可成形出大变形量的复杂零件的优点。该方法可分为凸模吹塑成形和凹模吹塑成形两种。

模压成形法又称对模成形法、偶合模成形法。用此法成形出的零件精度较高,但模具结构特殊,加工困难,在生产实际中应用较少。

超塑性成形时,工件的壁厚不均是首要问题。由于超塑性加工伸长率可达1000%,以致在破坏前出现过渡变薄,即成为其加工的成形极限。故在成形中应当尽量不使毛坯局部过渡变薄。控制壁厚变薄不均的主要途径有:控制变形速度分布、控制温度分布与控制摩擦力等。2

超塑性成形的优点超塑性成形包括模锻、挤压、轧制、无模拉拔、压锻、深冲、模具凸胀成形、液压凸胀成形、压印加工以及吹塑和真空成形。

超塑性成形的优点为:

1)工具成本低。

2)具有超塑性和很低的变形抗力。

3)可以精确复制细微结构。

4)生产准备时间短。

5)材料的横向疲劳强度、韧性及耐蚀性好。3

超塑性成形工艺材料超塑现象的出现是有条件的,既要有材料本身的内在因素,也要有变形时的环境条件。首先材料本身最好是两相组织的共析或共晶合金,经过一定的处理后其结晶应是等轴、球形、细晶粒组织,晶粒尺寸一般不大于10μm,即d≤10μm,愈细愈好。这些材料原是指为实现超塑性而专门研制的合金,如锌合金中的Zn-22 Al、Zn-5 Al,铝合金中的Al-6 Cu-Zr合金。随着对超塑性特点认识的深化及实现超塑性工艺的进步,有些现有牌号的工业合金通过一定的工艺处理也可实现超塑性。如钛合金中的Ti-6 Al-4V、铜合金中的黄铜、不锈钢中的IN744,轴承钢GCr-15、过共析钢T12、低合金结构钢30CrMnSiA等,这些常规金属材料经过一定的工艺处理,在指定的工艺条件下也具有超塑性。

超塑变形的工艺环境主要有两条:其一为变形温度,超塑变形一般要求材料的温度保持在Te≥0.5Tm(Te为实现超塑变形的临界温度,K;Tm为该材料的熔化温度,K)。这是一个大体的温度界限,各个材料的最佳超塑变形温度要通过一系列实验求得。其二为变形速率,超塑变形的最大特点是它必须在一定的应变速率(ε)范围内进行,各种材料都有各自的应变速率与δ、m、σ的关系曲线,即:

δ—ε:最大延伸率与应变速率关系曲线;

m—ε:应变速率敏感性指数与应变速率关系曲线;

σ—ε:变形抗力与应变速率关系曲线。

根据这些曲线选择最适宜的应变速率,一般地说,ε值大体在0.01/s~0.0001/s之间,此值要比常规的变形速率低很多,这是超塑变形最大的不足之处,它限制了生产率的提高,从而也限制了超塑合金的应用范围。

超塑性成形工艺主要包括了气胀成形和体积成形两类。4

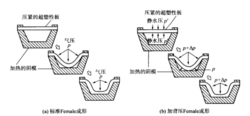

气胀成形超塑性气胀成形是用气体的压力使板坯料(也有管坯料或其他形状坯料)成形为壳型件,如仪器壳体、抛物面天线、球形容器、美术浮雕等。气胀成形又包括了Female(凹模)和Male(凸模)两种方式,如图所示。Female成形法的特点是简单易行,但是其零件的先贴模和最后贴模部分均具有较大的壁厚差。Male成形方式可以得到均匀壁厚的壳型件,尤其对于形状复杂的零件更具有优越性。美国Superform公司在超塑性气胀成形及其应用方面达到了较高水平,常年批量生产超塑性气胀成形的壳型零件,其整个生产过程都实现了计算机控制,成形的零件在航空、航天、火车、汽车、建筑等行业都得到应用。

超塑性体积成形包括不同的方式(例如模锻、挤压等),主要是利用了材料在超塑性条件下流变抗力低、流动性好等特点。一般情况下,超塑性体积成形中模具与成形件处于相同的温度,因此它也属于等温成形的范畴,只是超塑性成形中对于材料、应变速率及温度有更严格的要求。俄罗斯超塑性研究所首创的回转等温超塑性体积成形的工艺和设备在成形某些轴对称零件时具有其他工艺不可比拟的优越性。这种方法利用自由运动的辊压轮对坯料施加载荷使其变形,使整体变形变为局部变形,降低了载荷,扩大了超塑性工艺的应用范围。他们采用这样的方法成形出了钛合金、镍基高温合金的大型盘件以及汽车轮毂等用其他工艺难于成形的零件。3

超塑性成形的应用由于金属在超塑状态具有异常高的塑性、极小的流动应力、极大的活性及扩散能力,可以在很多领域中应用,包括压力加工、热处理、焊接、铸造甚至切削加工等方面。近几十年来,金属超塑性成形已在工业生产领域中获得了较为广泛的应用,如超塑性板材气胀成形、等温锻造、超塑挤压及差温拉伸等。利用材料的超塑性可以加工普通方法难以加工的零件,在航空航天、建筑、交通、电子等方面获得越来越广泛的应用,尤其在航空航天领域已成为不可或缺的加工手段。迄今为止,超塑成形技术(SPF)的应用范围已经发展到锌铝合金、铝合金、钛合金、铜合金、镁合金、镍基合金以及黑色金属材料,现在又扩展到陶瓷材料、复合材料、金属间化合物等,在航空航天以及汽车的零部件生产、工艺品制造、仪器仪表壳罩件和一些复杂形状构件的生产中起到了不可替代的作用。

美国Superform公司和英国Superform Metals LTD公司在铝合金、钛合金超塑成形方面,不论是产品的数量还是品种都是最多的,在超塑成形技术方面居世界前列。日本最大的两家公司Mitsubishi重工业公司和Kawasaki重工业公司最先展开了超塑成形的研究,并第一批研制了SPF专用设备。我国的研究者从20世纪70年代初开始着手超塑性的研究工作,距今已有30多年的历史,国内许多学校和科研院所对超塑成形进行了研究。钛合金超塑产品已在我国航空、航天、仪表、电子、轻工、机械和铁道等各个工业部门得到有效的应用。4

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国