简介

斜流式通风机是比转数和压头介于离心式风机和轴流式风机之间的一种风机型式。在斜流风机内, 气体在叶轮中的流动方向与轴线成某一角度,因此, 气体的流动具有强烈的三维特性。斜流风机不但具有离心式风机的高压强系数和大工况范围的特点, 还具有轴流式风机的大流量系数和高效率的特点。 近年来,随着斜流式风机研究的深入,斜流风机已广 泛用于矿山、纺织、冶金、电站、航空、建筑等行业。

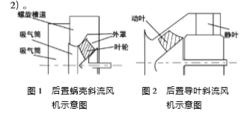

斜流通风机的形式斜流式风机主要由叶轮、扩压器和蜗壳等部分组 成,其叶轮轮毂和主体风筒的形状为圆锥形,其叶片 呈三元扭曲形状。现阶段,由于斜流通风机的设计主 要基于滑动系数的离心式延长和基于叶栅资料的轴 流式延长,所以现有斜流通风机的主要为后置蜗壳斜流风机(图一)和后置导叶斜流风机(图二)。

斜流通风机的优缺点研究发现,斜流叶轮内部流动极为均匀、圆滑,涡流损失较少。主要是因为斜流通风机气流从轴向逐 渐变为斜向进入流道,从叶轮出口出来后缓慢变成径 向。这使斜流风机内部流动损失较少。此外,由于叶片的设计符合三元流动规律,这既能保证风机入口的冲击损失小,又使风机出口压力及速度在宽度方向保持均匀,在设计叶轮时,可提高气流相对速度,进而提高风机效率。所以,斜流风机具有很高的效率,尤其 在小流量状态下,斜流叶轮保持了较高的效率。 此外,与离心风机相比,斜流风机的噪声更小。 这主要是因为斜流风机内部流动比较均匀,涡流损失 较小,气流不易分离。

斜流叶轮外端壁子午形状的收缩有助于避免叶顶泄漏涡在叶道中破裂,这也是 斜流风机噪声特性较好的原因。 虽然斜流通风机优点较为明显,但它的缺点也同样明显。首先,比起离心通风机,由于叶片为复杂的 三元扭曲叶片,斜流风机制造上有一定难度,如何生 产较为简单又对风机效率影响不大的叶片是工业生 产中的一大难题。其次,斜流风机转速较高,虽然满足同样的参数其轴向尺寸小,但相对叶轮来说其轴向 尺寸大、主轴直径比较大。2

斜流通风机工艺问题叶轮形状斜流通风机的前、后缘与旋转轴线保持 一定的倾斜角,而子午内流线与轴线斜交。因 此,叶片宽度方向气流进、出口条件是不相同的。为了既减少叶片入口冲击损失,又使出口 压力及速度在宽度方向保持均匀,叶片必须 做成复杂的三元扭曲叶片。 如何用简单的工艺方法制造三元扭曲叶片,而又不影响效率,这是工业用斜流通风机 需要解决的第一大难题。日本川崎重工株式会社利用圆锥和圆柱相贯原理开发了辊压制成的单圆弧二元形状叶片 ,由圆锥与圆柱相 贯线组成的这种叶片 ,具有机翼型叶片工作 面更理想的流体动力学性能,入口无冲击、出 口能量分布均匀,内部流动既圆滑又均匀,满 足了斜流叶轮流动所必须的三元流动规律。 实现了用简单工艺方法制造叶轮,得到较高效率的目的。

蜗壳形状工业用离心通风机机壳蜗线为螺旋线,如果其叶轮出口流动为二元流动、则只要结 合经验决定其蜗壳截面,就可以设计出高效 机壳。但斜流通风机叶轮出口流动为三元流 动 ,不能像离心通风机那样简单地按二元流 动来处理,否则,减速并回收静压的过程中会产生紊流,影响叶轮内部流动,甚至干扰叶轮 入口流场 ,从而大大降低风机性能。 如何设计三元流动气流在箱型蜗壳内逐 渐降速,并在损失较小的情况下回收静压,这种蜗壳是工业用斜流通风机需要解决的第二 大难题。

总结近年来,随着人们对风机大流量、高压力的需求, 以及加工技术的进步、风机设计方法的发展和计算机 技术的发展,斜流风机得到了日益广泛的应用。随着 人们大量的实验研究与数值模拟,对后置导叶斜流风 机与后置蜗壳斜流风机的内部流场以及影响因素有 了不错了解。但是,目前大部分的研究局限于对风机 入口及叶顶间隙、蜗壳的影响上,缺乏对斜流风机旋 转失速特性的深入研究。此外,对于风机叶片,还没能找到一个较好的加工方法,使得叶片加工工艺简 单,又不会降低风机的效率。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国