选择螺旋下刀时,刀角就是螺旋角,也就是螺旋线与水平面之间的夹角。刀角一般在0.5-5度之间,材料越硬,角度越小;但使用轮廓下刀方式切割有机玻璃的下刀角度一般在40~50度之间。

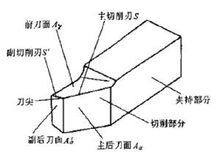

刀角来源车刀的组成刀由刀体和刀柄两部分组成,刀体担负切削任务,因此又叫切削部分。刀柄的任务是把车刀装夹在刀架上。如下图所示:

1、前刀面:切屑排出时经过的表面。

2、后刀面:后刀面又分主后刀面和副后刀面。主后刀面是和工件上过渡表面相对的车刀刀面;副后刀面是和工件上已加工表面相对的车刀刀面。

3、主切削刃:前刀面和主后刀面相交的部位,它负担着主要切削任务。

4、副切削刃:前刀面和副后刀面相交的部位,它负担着车刀次要的切削任务。

5、刀尖:主切削刃和副切削刃相交的部位。为提高刀尖的强度,常把刀尖部分磨成圆弧型或着直线型,圆弧或直线部分的刀刃叫过渡刃。

6、修光刀:副切削刃前段近刀尖处的一段平直刀刃叫修光刀。装夹车刀时只有把修光刃与进给方向平行,且修光刃的长度大于进给量时才能起到修光工件表面的作用。1

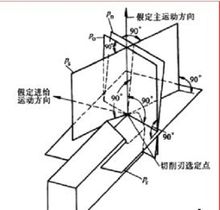

刀角标注的辅助平面测量车刀角度的辅助平面**,**为较准确测量车刀的几何角度,假设了三个辅助平面,即切削平面,基面和截面。如图所示:

1、切削平面:过车刀主切削刃上一个选定点,并与工件过渡表面相切的平面叫切削平面。

2、基面:过车刀主切削刃上一个选定点,并与该点切削速度方向垂直的平面叫基面。

3、截面:截面有主截面Po和副截面Po´之分。过车刀主切削刃上一个选定点,垂直于过该点的切削平面与基面的平面叫主截面。

切削平面,基面和截面互相垂直,构成一个空间直角坐标系。

刀角分类前角影响切削变形和切削力的大小、刀具耐用度和加工表面的质量。增大前角能使刀刃变得锋利,使切削更为轻快,可以减小切削变形和摩擦,从而减小切削力和切削功率,切削热也少,加工表面质量高。但增大前角会使刀刃和刀尖强度下降,刀具散热体积减小,影响刀具的耐用度。前角的大小对表面粗糙度、排屑及断屑等也有一定影响。1

后角减小后刀面与工件的摩擦和后刀面的磨损,其大小对刀具耐用度和加工表面质量都有很大影响。后角增大,摩擦减小,刀具磨损减少,也减小了刀具刃口的钝圆弧半径,提高了刃口锋利程度,易于切下薄切屑,从而可减小表面粗糙度,但后角过大会减小刀刃强度和散热能力。

主偏角、副偏角主偏角和副偏角对刀具耐用度影响很大。减小主偏角和副偏角可使刀尖角er增大,刀尖强度提高,散热条件改善,因而刀具耐用度高。还可降低加工表面残留面积的高度,故可减小加工表面的粗糙度。主偏角和副偏角还会影响各切削分力的大小和比例。如车削外圆时,增大主偏角,可使背向力减小,进给力增大,因而有利于减小工艺系统的弹性变形和震动。

刃倾角刃倾角主要影响切屑流向和刀尖强度。刃倾角为正值,切削开始时刀尖与工件先接触,切屑流向待加工表面,可避免缠绕和划伤已加工表面,对精加工和半精加工有利,刃倾角为负值时,切削中切屑流向已加工表面,容易缠绕和划伤已加工表面。负刃倾角有利于提高刀尖强度。刃倾角为负值时,切削运动中刀具与工件接触的瞬间,刀具切削刃中部先接触工件,刀尖后接触工件,尤其是断续切削时,切削刃承受刀具与工件接触瞬间的冲击力,可避免刀尖受冲击,起保护刀尖的作用,且负刃倾角利于刀尖散热。刃倾角为正值时,刀具与工件接触的瞬间是刀尖先接触工件,刀尖承受刀具与工件接触瞬间的冲击力,容易受冲击损坏。2

刀角选择原则材料原则1、根据工件材料选择前角。加工塑性材料时,特别是硬化严重的材料(如不锈钢等),为了减小切削变形和刀具磨损,应选用较大的前角;加工脆性材料时,由于产生的切屑为崩碎切屑,切削变形小,因此增大前角的意义不大,而这时刀屑间的作用力集中在切削刃附近,为保证切削刃具具有足够的强度,应采用较小的前角。

工件强度和硬度低时,切削力不大,为使切削刃锋利,可选用较大的甚至很大的前角。工件材料强度高时,应选用较小的前角;加工特别硬的工件材料(如淬火钢)时,应选用很小的前角,甚至选用负前角。因为工件的强度、硬度愈高,产生的切削力愈大,切削热愈多,为了使刃具有足够的强度和散热,防止崩刃和磨损,应选用较小的前角。

2、根据加工性质选择前角。粗加工时,特别是断续切削或加工有硬皮的铸、锻件时,不仅切削力大,切削热多,而且承受冲击载荷,为保证切削刃有足够的强度和散热面积,应适当减小前角。精加工时,为使切削刃锋利、减小切削变形和获得较高的表面质量,前角应取得较大一些。

数控机床、自动机床和自动线用刀具,为保证刀具工作的稳定性,使其不易发生崩刃和破损,一般选用较小的前角。3

力学原则(1)根据切削厚度选择后角。合理后角大小主要取决于切削厚度(或进给量),切削厚度hD愈大,则后角应愈小;反之亦然。如进给量较大的外圆车刀后角为6°~8°,而每齿进刀量不超过0.01mm的圆盘铣刀后角为30°。这是因为切削厚度较大时,切削力较大,切削温度也较高,为了保证刃口强度和改善散热条件,所以应取较小的后角。切削厚度愈小,切削层上被切削刃的钝圆半径挤压而留在已加工表面上并与主后刀面挤压摩擦的这一薄层金属占切削厚度的比例就越大。若增大后角,就可减小刃口钝圆半径,使刃口锋利,便于切下薄切屑,可提高刀具耐用度和加工表面质量。

(2)适当考虑被加工材料的力学性能。工件材料的硬度、强度较高时,为保证切削刃强度,宜选取较小的后角;工件材料的硬度较低、塑性较大以及易产生加工硬化时,主后刀面的摩擦对已加工表面质量和刀具磨损影响较大,此时应取较大的后角;加工脆性材料时,切削力集中在刀刃附近,为强化切削刃,宜选取较小的后角。

(3)考虑工艺系统的刚性。工艺系统刚性差,易产生震动,为增强刀具对震动的阻尼,应选取较小的后角。

(4)考虑加工精度。对于尺寸精度要求高的精加工刀具(如铰刀等),为减小重磨后刀具尺寸的变化,保证有较高的耐用度,后角应取得较小。车削一般钢和铸铁时,车刀后角常选用4°~8°。1

本词条内容贡献者为:

李岳阳 - 副教授 - 江南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国