硼磷硅玻璃(Boro-phospho-silicate Glass,BPSG),即掺杂了硼和磷的二氧化硅作为第一层金属前介电质(PMD)以及金属层间介电质(AVID)在IC制造中有着广泛的应用。二氧化硅原有的有序网络结构由于硼磷杂质(B2O3、P2O5 )的加入而变得疏松,在高温条件下某种程度上具有像液体一样的流动能力( Reflow )。因此BPSG薄膜具有卓越的填孔能力,并且能够提高整个硅片表面的平坦化,从而为光刻及后道工艺提供更大的工艺范围。

简介在0.18微米及更低节点技术中,随着半导体器件尺寸的逐渐减小,PMD所要填充的孔洞宽度也越来越小,高宽比越来越大,填孔能力成为选用PMD薄膜的主要考虑参数。因此,BPSG薄膜在先进的半导体器件尤其是DRAM产品中主要作为PMD薄膜被广泛应用。BPSG薄膜的制备方法有两种,等离子体增强化学气相沉积(PECVD)和次大气压化学气相沉积(SACVD)。PECVD工艺通常的压力在10Torr以下,而 SACVD工艺压力在200-600Torr之间,分子的平均自由程更小,填孔能力更好,所以BPSG薄膜制备主要采用SACVD工艺方法。

制备SA-BPSG薄膜的原料主要有以下几种液体及气体:TEOS、TEB以及 TEPO,他们在常温下是液态,需要经过注射阀气化。影响液体气化的主要参数为注射阀温度及载气(氦气,或者氦气和氮气的混合气体)的流量和流速。反应气体随载气进入反应腔后在高温(~480。C)下发生热分解与臭氧(O3)分解生成的氧自由基在一定压力(200Torr-600Torr)下反应生成BPSG薄膜。在反应腔内新生成的BPSG薄膜十分疏松,器件孔洞通常并没有完全闭合,需要经过退火工序,在高温下(750-1100。C),BPSG薄膜象液体一样的流动,薄膜结构更加致密1。

BPSG工艺的发展历史简述氧化硅(SiO2)薄膜在半导体制造中的一个重要应用,是作为硅上有源器件与第一金属层之间的隔离层。这种隔离层一般在多层金属结构中的任意金属层之前沉积,因此将其称作金属前介质(简称PMD)层。PMD层的重要作用可以用两个方面理解:电学上,PMD层隔离晶体管器件和互连金属层;物理上,PMD层要阻挡可移动粒子(比如Na+离子)等杂质源,防止其影响晶体管器件性能。为了满足器件性能的要求,PMD薄膜一般要求有以下特性:均匀的台阶覆盖能力,无空隙填充高深宽比间隙的能力,好的厚度均匀性,高纯度和高密度,受控制的化学剂量,高度的结构完整性和低的膜应力,好的电学特性以及对下层材料好的黍占附性。

在大规模集成电路(简称LSI)时代,人们普遍地把磷硅玻璃(简称PSG)膜用作为多层金属布线层间的绝缘层、回流介质层和表面钝化保护层。由于Na+等可动电荷在PSG中的溶解度比SiO2高3个数量级,PSG可以用来吸收和固定Na+等可动金属电荷。但是PSCT的应用中还存在一些问题。其中最主要的就是PSG薄膜容易吸水,PSG吸水后,P2O5水解生成偏磷酸,钻蚀金属铝膜,引起器件失效。而且当半导体集成度进入集成密度更高、速度更快的超大规模集成电路(简称VLSI)时代后,PSG所需要的高温(> 1000。C)回流工艺引发的杂质扩散和各种缺陷变得难于接受,人们开始使用BPSG膜取代PSG膜作回流介质层。在BPSG中,由于硼、磷原子进入Si02网络,取代了部分硅原子,形成悬空状态的电子键和离子键(即非桥键氧离子),取代硅原子数目越多,则形成的悬空键也越多,在高温条件具有像液体一样的流动能力就越强。因此薄膜具有更好的填孔能力,并且能够提高整个硅片表面的平坦化,从而为光刻及后道工艺提供更大的工艺范围。

BPSG以其优良的性能及其经济性,在半导体集成电路中被广泛用于PMD介电层。BPSG是一种掺杂硼和磷的硅酸盐膜,这种掺杂可以让该玻璃层在更低的温度下软化熔融并且流动,利用液体最小化表面张力的特性来最大程度的平整表面;同时还具有良好的吸收和阻挡钠离子的能力。BPSG薄膜中不同的B、P含量会对玻璃的软化温度有很大影响并最终影响回流效果2。

BPSG的缺陷及原因存在问题硼磷硅玻璃由于性质不够稳定,常常受到环境的影响。 如图1,在一些晶圆最终的良率图上有圆形(Round Type)和环形(Ring Type)的低良率图案。其中S1~S25表示晶圆在晶舟中从下到上的位置。黑色表示良率失效的芯片,灰色则表示良率正常的芯片。其中一个有趣的现象就是S25并没有圆形或环形的低良率现象。

如图1,在一些晶圆最终的良率图上有圆形(Round Type)和环形(Ring Type)的低良率图案。其中S1~S25表示晶圆在晶舟中从下到上的位置。黑色表示良率失效的芯片,灰色则表示良率正常的芯片。其中一个有趣的现象就是S25并没有圆形或环形的低良率现象。

如图2,对失效的芯片进行分析,从剖面图上看可发现是硼磷硅玻璃出现了异常。从图2可看出由于硼磷硅玻璃薄膜里出现了缺陷,进而造成两个 独立的钨插塞连接,导致了电路的短路。

独立的钨插塞连接,导致了电路的短路。

原因从图3中可以看出造成问题产生的可能原因有操作人员问题 、芯片整合问题、制程问题、机器问题和环境影响。

、芯片整合问题、制程问题、机器问题和环境影响。

(1)操作人员问题:从操作方式来看,操作人员按照标准的上货方式,并无误操作的现象发生,且操作方式与其他正常产品并无差异。由此可见,这并不是造成问题的主要原因。

(2)芯片整合问题:经整合工程师确认,流程无异常,制作方式与其他流程相同。由此可见,芯片整合问题并不是造成这个问题的主要原因。

(3)制程问题:从芯片制程方面来看,芯片的制程与其他正常产品并无 差异,但是硼磷硅玻璃的特性就是当它曝露在空气中时容易和空气中的水起化学反应生成硼酸和磷酸。把产品放入高真空的环境或氮气柜里可以暂时降低反应进行的速度。故芯片的制程是造成这个问题的一个原因。

差异,但是硼磷硅玻璃的特性就是当它曝露在空气中时容易和空气中的水起化学反应生成硼酸和磷酸。把产品放入高真空的环境或氮气柜里可以暂时降低反应进行的速度。故芯片的制程是造成这个问题的一个原因。

(4)机台问题:从传送方面来看,经设备工程师重新确认,传送正常,没有问题。从机器测机的数据来看部件方面也没有异常,而且其他产品的良率是正常的。由此可见机台问题也不是造成这个问题的主要原因。

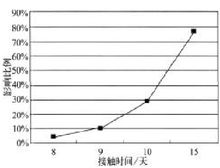

(5)环境影响:众所周知,硼磷硅玻璃性质不稳定,容易和空气中的水汽反应生成硼酸和磷酸,而且与空气接触的时间越长越容易发生。因此对失效产品进行了一个关于硼磷硅玻璃与空气接触时间(Q-time)的统计,如图4,结果显示和我们所猜测的相同,接触时间越长,影响的比例越高3。

BPSG在先进集成电路制造工艺中的挑战BPSG退火工艺的热预算随着半导体器件的尺寸越来越小,半导体器件所能承受的热总量也越来越低。所以BPSG薄膜的退火温度也随之降低。而更低温度的退火,直接影响了在退火过程中的BPSG薄膜致密化和空洞闭合的效果。

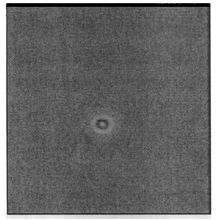

BPSG的化学组分通过提高BPSG薄膜的硼磷杂质浓度,可以达 到的降低退火温度的效果。但是硼磷杂质的浓度超过一定范围,比如杂质总含量占到重量百分比10%以上,薄膜吸水性增强,杂质就会不断扩散析出,形成所谓Bubble Defect,造成严重的工艺问题,如图5,从而影响器件的性能。

到的降低退火温度的效果。但是硼磷杂质的浓度超过一定范围,比如杂质总含量占到重量百分比10%以上,薄膜吸水性增强,杂质就会不断扩散析出,形成所谓Bubble Defect,造成严重的工艺问题,如图5,从而影响器件的性能。

B、P的含量还关系到BPSG的刻蚀率,增加B的含量,刻蚀率会下降,而增加P的含量,则刻蚀率显著升高。这些变化,给干法蚀刻或是湿法清洗的工艺都带来很大影响,有时候会直接改变硅片在三维结构上的形貌。所以蚀刻率也己成为很多先进制程中不可或缺的控制指标。此外,BPSG的化学组分还体现在膜内的均匀分布问题上,这一点通常通过Secondary Ion Mass Spectrometry(SIMS)来加以分析。有时不均匀的浓度分布会带来致命的危害,例如高浓度层的刻蚀导通。高BPSG薄膜的硼磷杂质浓度还会对器件性能产生影响,尤其对小尺寸硅片工艺的影响往往难于被忽略。

更先进工艺中BPSG的替代者对于要求极低热总量的工艺,SA-BPSG薄膜就不再适用于PMD。在65纳米及以下技术中,目前替代SA-BPSG薄膜作为PMD的介电质主要是高密度等离子体工艺制备的磷硅玻璃( HDP-PSG)以及HARP 。HARP是应用材料公司新近推广的一种无掺杂硅玻璃(USG)薄膜,在45纳米以及32纳米技术的STI及PMD的研发中被广泛采用。无论引入上述任一种新技术,都回增加生产线的投入和工程安排的变化,在技术更新和成本控制同样重要的工业竞争压力下,工程师们会不断的挖掘就有设备与工艺流程的潜力,有时甚至不惜增加流程的复杂性。但SA-BPSG作为一种成熟的工艺在0.18微米直到70纳米的技术范围,一次次的证明了它的适用性与稳定性。并且尤其是DRAM产品的PMD中,仍然占具了最大的市场份额1。

本词条内容贡献者为:

武伟 - 高级工程师 - 天津直升机有限责任公司

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国