水力提升采矿系统(hydraulic lift system,hydrolift system)又称吸扬式采矿系统,是开采砂矿和多金属结核的一种装置。

释义水力提升采矿系统(hydraulic lift system,hydrolift system)又称吸扬式采矿系统,是开采砂矿和多金属结核的一种装置。由电机、水泵、吸水管和扬水管等组成,通过船上的水泵在采矿管道内抽吸海水,形成连续的水流把海底矿石吸扬到船上。以往在滨海砂矿采矿中应用,在浅海采矿技术的基础上,吸扬式采矿技术现已用于深海多金属结核采矿。1

结构概述水力提升式采矿系统水力提升式采矿系统主要由四大部分组成:采矿船、提升系统、集矿机和监控系统。该系统用一提升管从采矿船连接海底集矿机。以输送集矿机采集的锰结核到海面采矿船。当采矿船到达采区时,将集矿机和提升管接好并逐步放入海底.提升管内径20~60cm,上端悬置于海面采矿船。集矿头用于采集海底沉积物中的锰结核,在排去过大锰结核的同时,将合格块度的锰结核输入提升管底端。用某种方法使提升管内的水以足够的速度向上流动,进而将锰结核吸入到提升管并输送到海面采矿船上。水力提升式采矿系统采用液压工作设备,如离心泵、喷射泵或U形提升管(钢管或塑料管两种)。2

工业采矿船基本结构 采矿船是整个深海采矿系统的重要组成部分。对于水力提升式采矿系统,工业采矿船应配置以下专用设备:提升管万向架固定式吊杆;提升管搬动设备;半自动化提升管排放架;集矿机和软管(长约40m)下水与回收设备;吊杆保护围栏;集矿机维修设备;专用可调螺距推力器;船舵系统;推力器组;锰结核分选机;锰结核输送与转运系统;采矿作业控制室;专用电源。

采矿船是整个深海采矿系统的重要组成部分。对于水力提升式采矿系统,工业采矿船应配置以下专用设备:提升管万向架固定式吊杆;提升管搬动设备;半自动化提升管排放架;集矿机和软管(长约40m)下水与回收设备;吊杆保护围栏;集矿机维修设备;专用可调螺距推力器;船舵系统;推力器组;锰结核分选机;锰结核输送与转运系统;采矿作业控制室;专用电源。

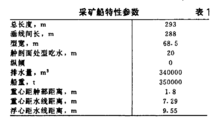

采矿船特性参数根据有关海洋采矿财团按海上试采情况所描述的工业采矿船,不论制造还是改装,采矿船必须满足列于右表的参数。

提升系统水力提升属于流体提升式的一种,是目前最具有工业应用前景的提升方式。水力提升系统是利用水作为载体来提升锰结核,它通过一根提升管把锰结核从集矿机提升到海面采矿船。水力提升泵按顺序安装在不同深度上的提升管上,通过这些水力提升泵所提供的压头来提升锰结核。

另外,提升管与集矿机之间的连接采用一根挠性管,它可适应局部水深和海底地形的变化,一般靠浮力减阻装置稳定在海底,并为集矿机电缆提供支承。提升管最底端与软管连接的部位常设有一缓冲装置,一可用来维持采矿船一提升管系统的平衡,二可用来暂时贮存锰结核并作为集矿机的电源输送站等。

在水力提升系统中,浆体为水和锰结核混合物,呈两相流状态.相流特性是一理论问题,在此不予细述。水力提升系统的提升能力取决于以下因素:

1)提升管中流体的向上速度必须大到足以维持锰结核向上运动;

2)锰结核和淤泥在水中的体积比必须适于提升泵运转,即提升泵停止运转时不会引起堵塞。通常该体积比(固液比)为10%左右;

3)与提升管中水一锰结核混合物有关的滑动;

4)固体颗粒之间碰撞以及固体颗粒与管壁碰撞所产生的摩擦。

鉴此,在设计水力提升系统中应考虑以下四个方面:

1)把流体速度最小值定为2.5m/s,以保证提升管中各点流体速度明显高于锰结核的沉降速度;

2)流体通路应完全为全开式截面,其最小直径为75mm;

3)流体通路应成一定形状以便在正常泵送或逆流时均无堵塞情况发生;

4)流体沿提升管方向的所经路径偏移最小。

集矿机集矿机是水力提升式采矿系统的核心设备。目前,集矿机的类型很多,其中以履带式复合集矿机为优。3

履带式集矿机德国Theist工业技术公司采用现代最先进技术研制的履带式集矿机由集矿头、分选机、进给机构、输送机、冲洗泵、软管接头、机架结构和行走机构组成。

集矿头集矿头是整机设计的关键,因此必须注意以下几个问题。

集矿头挖掘深度要适当,一般控制在25cm左右。鉴此,要求输送机带配上辅助装置以将锰结核提到分离筛的拾矿水平或提到输送机上。模拟试验池试验表明,所有水力采集机构如没有配用辅助装置采集锰结核就必须按真空吸尘器的原理设计。也就是说,为松动并提取沉积层中的锰结核而所需的高速水流必须在海泥与真空吸尘器壁之间产生。在这一间距内形成喷射流,采集机构对这种间隔面的变化将产生极敏感的反应。也说是说,对吸入口到海底的间距变化很敏感。如果辅助装置能把锰结核提取到吸入口壁周围的输送水流,那么就能削弱这种敏感性。

同类研究表明,唯有机械结合水力的采集机构才能满足环境保护、沉积物分离以及集矿头高度(指距离海底的高度)变化产生的影响小等方面的要求。在不太扰动海泥的情况下,以有效的射流松动并提取锰结核、再通过机械输送装置收集这样的锰结核是比较合适的。因此,集矿头设计应从以下三个方面来考虑:

1)沉积层中锰结核松动以及采集率10%时所必需的喷水速度;

2)喷射角一各股射流之间以及到达锰结核的最佳位置和矢量;

3)喷嘴性能一引导锰结核到输送机刮板的折流板形式与位置。

在前进速度为0.25~0.75m/s、沉积物剪切应力为3~4kPa时,集矿机构在不降低采集率的情况下可达到25cm的采掘深度,锰结核与沉积物混合物被引入立式输送机系统,沉积物流过链带而锰结核被输送机送入矿仓。

据模拟试验,集矿头有效采幅以6.6m为宜。采集效率取决于锰结核粒径,因此锰结核在进入提升系统之前要进行破碎。4

监控系统在水深4000~6000m的海底,水力提升式采矿系统完全是靠监控技术来完成锰结核的采集工作。鉴此,水力提升式采矿系统的监控技术成为当代热点研究课题。近年来,德、法、美、日等国在这一领域取得了重大突破,尤其采矿船动力定位、光纤遥测技术和集矿机监控系统正朝着逐步完善的方面发展。

采矿船动力定位系统深海采矿船动力定位系统由电罗经、声导航系统、无线电导航系统、窄束回声测深仪、水流速度传感器、气象观测仪、操舵台等组成,该系统采用推力器保持或控制采矿船的位置。在正常采矿作业中,用采矿船推力器控制系统可使缓慢航行的采矿船保持最有利的航速。在6000m的深海,动力定位系统能以小于300m的误差半径保持采矿船的位置。有了动力定位系统,就能通过控制采矿船运动来减小海下采矿系统受采矿船运动的影响。

海洋采矿设备在下水与回收中应能进行全部动力定位,并可操纵其他子系统保持在海底集矿机位置的附近。此外,还能按预定采集路径的设定点进行机动控制。换言之,控制系统应按能适应停止、转弯、后退以及避开障碍物与不利海底地形的要求进行设计。提升管瞬态特性表明,集矿机要求对采矿船一提升管一缓冲装置系统进行控制,这就对采矿船,提升管和海底集矿机的控制操作所需的坐标准确度提出了严格要求。因此,采矿船上要装备全方位控制系统。对于深海采矿,还要求装备遥控系统.据预计,微处理机、数据库管理系统、专家系统和人工智能技术将用于第三代深海采矿系统。

在正常采矿作业中,首先要求采矿船和集矿机一起定位。船定位有以下几种方法:

1)用卫星系统每隔1~2h定位。这种定位方法是利用系船浮筒按时间间隔确定船的位置,确定船位的精确度为60m,不能为采集作业提供足够高的精度。

2)利用设置于海底的声应答器进行声测定位(通常称为长基线声定位法)。这种定位方法提供的定位精确度为5-10m,但要求按小间距布置应答器。目前,正结合系船浮筒来改进这种声定位法。一旦知道船的位置,计算机控制系统可确定所需的引擎修正量,以使采矿船按照理想航线行进,并可自动操纵专用推力器。

3)用全球定位法进行连续三维定位。这种定位系统于80年代中期投入使用,定位精度在几十米范围内,也满足不了深海采矿系统定位要求。

4)德国Theits深海采矿系统定法法。这种方法是基于综合利用前述定位法所提出的一种综合定位法,大大提高了采矿船定位精度。

提升系统计测为了随时掌握锰结核提升工况、保障提升系统的顺利运行和对提升系统进行有效控制,必须对计量监测技术进行研究。目前,日本和德国海洋采矿财团在这一方面处于领先地位。在1991年,日本海底矿物资源开发系统研究所研制了海洋采矿试验用的计量监测系统。这种方法可以计量监测提升管的形状、提升管内浆体输送状态、提升量、提升动力和提升数据等,是一较有代表性的先进计测技术。

集矿机控制就采集效率和设备可靠性而言,集矿机在连续作业中应能避开突然遇到的障碍物(如大块岩石、海槽或海沟)。为了赋予集矿机这些功能,应按自行和遥控的工作方式进行设计。自行式遥控集矿机一方面能实现较高的采集效率,锰结核丢失少,且不受提升管末端的动力影响,自由地沿着预定的路线采集,另一方面,对采集机构可进行控制操作。

海底传感设备用于探测集矿机位置及周围海底地形,并将有关信息发送到船上指示设备。船上控制中心根据指示设备提供的信息,对集矿机行速和方向进行有效控制。集矿机监视主要采用扫描声纳、定位声纳、电视摄像机等。

此外,集矿机采用的电气控制设备、电子控制器和液压控制系统主要以集矿机初始进入采区、集矿机行速与行进方向、集矿机拾矿机构耙深和耙进海底的角度、拾取的海泥数量、从海泥中分离锰结核、锰结核输送到破碎机、锰结核破碎、细粒锰结核回收、避开障碍物、排弃过大的锰结核或其他物体、采矿船跟随集矿机行进所必需的定位等方面进行控制。

采矿船上控制台是海下控制系统的组成部分,可为整个采矿作业过程提供有效控制。

集矿机在海底行走工况以及海底锰结核分布用配有摆动装置的电视系统进行观测。集矿机在海底的行走速度可通过安装在其上的多普勒声纳测速器测定。2

本词条内容贡献者为:

屈明 - 副研究员 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国