固体输送是一种化工单元操作,在化工生产中很重要。化工生产中,许多种原料、半成品和成品产品是处于固体状态,需要从一处输送到另一处,固体物料的输送要保证效率和维持物料的品质。 在固体输送区,在旋转着螺杆的作用下,从料斗加入的固体高分子材料通过料筒内壁和螺杆表面的摩擦作用向前输送和压实。在固体输送区,由于温度较低,物料仍然保持固体状态并逐渐被乐实,同时,排除夹杂在松散物料中的气体。

固体流态化流态化是一种使固体颗粒通过与流体接触而转变成类似流体状态的操作。自20世纪20年代开始在粉煤气化中应用以来,该技术已广泛应用于颗粒物料的加热、干燥、混合、浸取、吸附等过程中。

固体流态化现象当一种流体以不同速度向上通过颗粒床层时,可能出现以下几种情况:当流体的速度低时,流体只穿过静止颗粒之间的空隙而流动,这种床层称为固定床,床层高度为L0。若流速增大至一定值,床层略有松动,有的颗粒位置稍有调整,床层膨胀但颗粒仍不能自由运动,床层高度为Lmf,这种情况称为初始流化或临界流化;此时的空塔流速称为初始流化速度或临界流化速度。如果流体的流速升高到全部颗粒刚好悬浮在向上流动的气体或液体中而能做随机的运动时,此时颗粒与流体之间的摩擦力恰与其净重力相平衡。此后床层高度L将随流速提高而升高。床层具有类似于流体的性质,这种床层称为流化床。若流速再升高达到某一极限值后,流化床上界面消失,颗粒悬浮在气流中,并被气流带走,这种情况称为气力输送。颗粒开始带出的速度称为带出速度,其数值等于颗粒在该流体中的沉降速度。

流化床的流体力学特性流化床中的气固运动状态很像沸腾的液体,并且在许多方面表现出类似于液体的性质。流化床具有像液体那样的流动性,固体颗粒可从小孔喷出,并像液体那样,从一个容器流入另一个容器。比床层密度小的物体可很容易地推入床层,而一松开,它就弹起并附在床层的表面上。当容器倾斜时,床层的上表面保持水平,而且当两个床层相通时,它们的床面会自行调整至同一水平。床层中任意两截面问的压强变化大致等于这两截面间单位面积床层的重力。

利用流化床类似液体的特性,固体颗粒的流出是一个具有实际意义的重要特性,它使流化床的操作能够实现固体的连续加料和卸料。1

固体塞的运动分析由于假设螺杆静止料筒旋转,则固体塞运动的驱动力是料筒表面与固体塞之间的摩擦力;而螺杆与固体塞之间的摩擦力则是阻止固体塞运动的作用力,因此,固体塞的移动是受周围螺杆、料筒表面之间各摩擦力所控制。

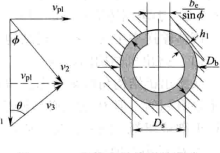

由理论力学可知,绝对速度等于相对速度与牵引速度的矢量和,由下图分析可知。

固体塞微单元的绝对速度V3等于固体塞受到料筒的牵引速度V1与固体塞沿螺槽方向相对速度V2的矢量和,V1与V3的夹角θ被称为牵引角或移动角,即固体塞绝对速度与螺杆外圆切线速度的夹角,其值为0~90°。从物理意义上说,θ角的方向是“位于”固体塞上的观察者所看到的料筒运动方向。V3的轴向速度分量为Vp1。固体输送流率等于同体塞轴向运动速度Vp1与垂直于Vp1的螺槽流道截面积F之积。2

影响固体输送率的因素固体输送率主要与挤出机结构和挤出工艺等因素有关。

1、挤出机结构的影响

从挤出机结构角度来考虑,增加螺杆直径、螺槽深度、和螺旋角,对增大固体输送速率是有利的。但螺杆直径增大必然使挤出设备过于庞大,螺槽深度增大会导致螺杆根径尺寸过小,易使螺杆根部被扭断。同时,为了使螺杆更易于加工,通常螺旋角为定值。因此,通过改变螺杆参数来增大固体输送率是不可取的。

2、运转条件的影响

螺杆转速同样与固体输送率成正比,即提高螺杆转速,能够提高固体输送流率,但是增大转速,有可能引起螺杆熔融能力的下降,导致产品质量变差。

3、牵引角的影响

牵引角是影响挤出生产率的重要因素。它取决于螺杆几何参数、摩擦因数和压力增长情况等因素。牵引角越大,固体输送率越大。

为了提高固体输送速率,应降低物料与螺杆的静摩擦因数,提高物料与料筒的径向静摩擦因数、,降低物料与螺杆的静摩擦因数可通过提高螺杆的表面光浩度实现。此外,由于固体物料对金属的静摩擦因数是随温度的降低而减小的,因此可在螺杆中心通入冷却水,以适当降低螺杆的表而温度,从而达到降低物料与螺杆的静摩擦因数的目的;为了提高物料与料筒的径向静摩擦因数,可在加料段的料筒内表面开设一些纵向沟槽,以增大物料与料筒间的径向摩擦力。2

固体输送设备背景介绍固体输送系统的设备主要分为机械输送及气力输送两大类。机械输送设备一般由驱动装置、牵引装置、张紧装置、料斗、机体组成,如带式输送机、螺旋输送机、斗式提升机、刮板输送机等,该类设备比较适宜短距离、大输送量设备,机件局部磨损严重,维修工作量大。

气力输送装置一般由发送器、进料阀、排气阀、自动控制部分及输送管道组成,负压抽吸输送、高压气力输送、空气输送斜槽等均属气力输送设备。气力输送设备结构简单、工艺布置灵活,便于自动化操作、一次性投资较小,适于长距离输送,易密封,广泛用于石油、化、医药及建材等工业领域。

带式输送机带式输送机是药品生产中应用很广泛的一种连续式输送设备,不仅适用于各种块状、粒状、粉状物料及成件物品的水平或倾斜方向的输送,还可作为清洗、选择、处理、检查物料的操作台,用在原料预处理、选择装填和成品包装等工段。

带式输送机的构造如下图所示。

封闭的输送带绕在传动滚筒和改向滚筒上,由张紧装置张紧,并在其长度方向上用上下托辊支承。工作时,驱动装置驱动传动滚筒回转,输送带在其与驱动滚筒间摩擦力的作用下,连续在传动滚筒和改向滚筒间运转,将加到输送带上的物料输送到所需要的位置。

输送带既是带式输送机中的承载件又是牵引件,它是最易磨损的部件,要求其强度高、耐磨性强、延伸率及吸水性小。常用的输送带有橡胶带、纤维带、塑料带、钢带和网带等。橡胶带不易清理,在使用一段时间后会伸长,需定期调整滚筒的拉紧装置,但其构造简单,多用于对卫生无特殊要求的场合。钢带由不锈钢片或改性聚甲醛塑料制成,表面光滑、不易生锈,多用于对卫生条件有一定要求的场合。金属丝网带可耐高温和低温,因带上有网孔,故其也可用于要求排水性好的洗涤装置或透气性好的干燥装置中。

滚筒按其所起作用的不同可分为驱动滚筒、改向滚筒、张紧滚筒等。驱动滚筒是传递动力的主要部件,输送带借助于滚筒之间摩擦力运行。改向滚筒可改变输送带的走向,又可用来增大驱动滚筒和胶带间的包角。张紧滚筒和托辊对输送带起到张紧和支撑作用。带式输送机输送距离长,输送能力高。构造简单,工作可靠,运行平稳,噪声小。其缺点是输送不密封,输送轻质粉状料时易产生粉尘,输送带易磨损、易跑偏,不适用倾角较大的场合。3

本词条内容贡献者为:

蒲富永 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国