为了满足储存、运输、加工和使用的要求,时常需要将这些混合物分离成为较纯净或几乎纯态的物质或组分。

分离过程是指从混合物中将目标物质隔离出来的过程;与其他部分或整体、主体分开;一个分类学单位从同一级别的另一单位分出去。

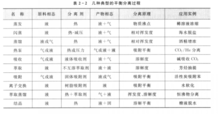

分离过程的选择分离过程分为平衡分离过程和速率控制分离过程两大类,而平衡分离过程义分为添加能量型和添加物质型。1

对于分离因子不大而需采用多级分离过程时,考虑到能量消耗的高低,应首先选择平衡分离过程,再选择速率控制过程。平衡分离过程中,若欲达到相同的分离效果,采用能量分离剂比采用物质分离剂的总能量消耗低,这是因为:一方面,物质分离剂将不断损耗而需补充新的分离剂;另一方面,使用物质分离剂的过程引入了另一组分,此组分又必须从一个产品中除去(再生)而循环使用,换言之,加入的物质分离剂终将以消耗能量的形式得以再生。例如,在丙烷一丙烯一丙二烯混合物的分离过程中,首先选择蒸馏、萃取一蒸馏次之、萃取再次之。

对于分离因子接近于1,且要求产品纯度十分高的分离过程,应优先考虑色层分离,这是因为这种方法可在一个装置中提供更多的分离级,而经济性也很好。对于分离因子较大的系统,可采用单级或级数不多的分离过程,如应优先考虑速率控制分离过程,这样可避免在每一级都要添加相同能量或物质的缺点。例如,海水淡化采用反渗透,果汁浓缩采用超滤等。

能量消耗的角度出发,在各类分离过程中,精馏操作是较为经济的。由于精馏过程不加入有污染作用的质量分离剂,且可在一个设备内分为多级。因此,精馏一般是优先考虑的分离过程,只有当产品对热不耐受(如产品因受热变质、变色、聚合等)、分离因子接近于1或需要苛刻的精馏条件时(如塔板数过多、压力过高等),才改用其他操作。另外,由于目前全球倡导低碳经济,且因能源短缺导致企业能耗成本不断上涨,共沸精馏、萃取精馏、萃取和变压吸附等低能耗的分离过程的应用有明显增加的趋势,此外结晶和离子交换也有一定程度的增加。

平衡分离过程依据被分离混合物中各组分在不互溶的两相平衡体系分配组成不等的原理进行分离的过程叫做平衡分离过程。

分离媒介可以是能量媒介如热和功或物质媒介如溶剂和吸附剂,有时也可两种同时应用。下表列出了常用的基于平衡分离的分离过程。如:蒸发、蒸馏、吸收、萃取、结晶等。

速率分离过程在某种推动力(浓度差、压力差、温度差、电位差等)的作用下,利用被分离组分在均相中的传递速率差异而实现组分的分离称为速率分离过程。这类过程所处理的原料和产品通常属于同一相态。仅有组成上的差别,例如利用溶液中分子、离子等粒子的迁移速率和扩散速率等的不同来进行分离。

如下图所示为典型的速率分离过程,如:渗透、色谱分离、热扩散、膜电解等,其分离剂大多为压力或温度。在同一液或者固一气系统巾,当固体颗粒较小、两相密度接近时,颗粒上浮或下沉速率会很低,需借助离心力甚至超高速离心力米分离,或通过渗透膜强化其速率差来实现分离;当粒子尺寸小到与分子的大小相当时,还必须采用其他推动力。

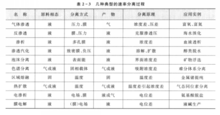

膜分离过程膜分离过程简介膜分离过程是指在一定的传质推动力下。利用膜对不同物质的透过性差异,对混合物进行分离的过程。膜分离过程按推动力不同,可分为压力差、浓度差、电势差等为推动力的膜过程。按分离系统的状态,可分为气体膜分离过程、液体膜分离过程等。几种已在工业中使用的膜分离过程及其特性见下表:

各种膜分离过程尽管具有不同的机理和适用范围,但有许多共同的特点:

(1)多数膜分离过程无相变发生,能耗通常较低;

(2)膜分离过程一般无须从外界加入其他物质,可节约资源和保护环境;

(3)膜分离过程可使分离与浓缩、分离与反应同时实现,大大提高了分离效率;

(4)膜分离过程通常在温和条件下进行,因而特别适用于热敏性物质的分离、分级、浓缩与富集;2

|| || 工业化膜分离过程及特征

(5)膜分离过程应用范围广;

(6)膜分离过程的规模和处理能力可在很大范围内变化,而它的效率、设备单价、运行费用等都变化不大。

常用膜分离过程根据被分离物(溶质)粒子的大小及所用膜的结构。可以将压力差为推动力的膜分离过程分为四类:微滤、超滤、纳滤和反渗透。它们构成了一个可分离固态微粒到离子的四级分离过程。

(1)超滤与微滤

超滤和微滤都是成熟的膜分离技术,已广泛应用于化工、医药、轻工、机械电子和环保等领域。其中微滤是目前应最广泛的膜分离过程。

一般来说,超滤用于截留大分子溶质,而允许低分子溶质和溶剂通过,从而将大分子和小分子物质分开;微滤是将胶体或更大尺寸的微粒同真溶液分开。超滤和微滤过程有诸多相似之处。多数情形下两者只有量的差别,而无质的差别。

①超滤膜和微滤膜

描述超滤膜的重要参数是透过和截留性能。其中透过性能以纯水的透过速度表示,而截留性能以截留相对分子质量表示。截留相对分子质量为膜对物质截留达到90%时所对应物质的相对分子质量。一般商品超滤膜的截留相对分子质量为几百至几百万。

描述微滤膜的重要参数为孔径,常见的商品微滤膜的孔径一般在0.02μm至几十微米。但是,孔径相同的膜性质也可能不同.有时还要考虑表面孔隙率、孔结构状态、最大孔径、孔径分布、亲(疏)水性等性质。

②超滤和微滤传质机理

超滤和微滤是简单的筛分过程。溶质或悬浮物料按微粒或分子大小不同而分离,比膜的物质和溶剂(水)一起透过膜,而较大的物质则被截留。膜是多孔性的,膜内有很多孔道,水以滞流方式在孔道内流动,因而服从Hagen—Poiseuille方程。

微孔滤膜的截留机理大体可分为表面截留和深层截留。表面截留可通过三种方式实现:a、机械截留,指膜可以截留比它孑L径大或与孔径相当的微粒等杂质,即筛分作用;b、吸附截留,包括吸附和电性质等各种因素的影响;c、架桥截留,即在孔的入口处,微粒因架桥作用被截留。深层戡留过程中微粒并非被截留在膜的表面,而是在膜的内部。

③超滤和微滤工艺流程

超滤和微滤的操作方式有问歇式和连续式两种,间歇式常用于小规模生产,浓缩速度快,所需面积小。

超滤和微滤工艺流程多种多样,按运行方式分为循环式、连续式和部分循环连续式,按组件组合排列形式分为一级一段、一级多段和多级等。原料液升压后一次通过超滤组件,称为一级一段;如果浓缩液直接进入下游组件,称为一级二段;同理,如果第二段的浓缩液再直接进人下游组件,则称为一级三段;其余段数以此类推。如果透过液经升压后进入下游组件,称为二级;其透过液如果经再次升j矗送人下游组件,称为三级;其余级数以此类推。

(2)反渗透和纳滤

反渗透是最早工业化和最成熟的膜分离过程之一。反渗透的工业应用是从海水、苦咸水的脱盐开始的。现在又许多新的应用。纳滤是新近发展起来的介于反渗透和超滤的压力驱动膜分离过程,困其能够截留纳米级物质,故得名。

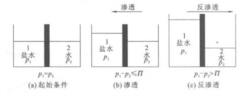

下图形象地表示出渗透与反渗透现象。开始阶段,盐水放在左侧,纯水放在右侧。中间是致密,两侧压力相同。致密膜只允许水通过,而不允许盐通过。由于膜两侧的水化学势不相等,水从右侧渗透进入左侧的盐水中,引起盐水的稀释,达到平衡时,左侧的压力为P1,右侧的压力为P2,压力差ΔP=P1一P2称为渗透压。渗透压是反渗透过程非常重要的数据。

对于分离过程来说,渗透过程似乎没有用途,因为溶剂在朝着“错误”的方向传递,导致混合而不是分离。然而,溶剂通过膜的传递方向可以逆转,如图(C)所示,在膜左侧施加压力P1,使P1一P2>ΔP。此时左侧盐水中的水就会通过膜传递到右侧的纯水中,盐水中的盐浓度增大。这种现象叫反渗透。

相关知识分离方法的分类有多种方式,但是有些分类方式并不十分严格,这是由于有些分离方法涉及两种以上的机制;每一种分离方式无非是以下三个过程的单独、同时或依次进行的过程:①化学转化;②两相中的分配;③相的物理分离。按照分配和相分离之间的关系来研究分离就产生多种分离模式。

1、间歇分离 这是最简单的分离模式。它只涉及两相之间的单次分配平衡过程、这种模式适合于将被分离的物质浓集在一相中,例如预浓集这种分离方式,就是由于平衡常数的不同,被被物质完全转移至体积很小的一相间歇分离的例子如单次溶剂萃取、共沉淀、沉淀和电沉积等。它们的分离效率的高低主要决定于通过初步的化学转换,以生成具有实现分离所需要的衍生物。

2、多级间歇分离 当简单的间歇分离不能实现定量转移时,可采用多级间歇分离。多级间歇分离,即分配→相分离→分配→相分离,例如对水相中的某一组分,用新鲜溶剂重复萃取,直至完全。对于溶解度类似的组分,应采取更复杂的所谓“非连续的逆流萃取方法”,但是必须使用专门的仪器,这种分离可达250 次以上的间歇分离。

3、连续分离 这是一种极其重要的分离技术,它包括了所有色谱技术。分馏也属于一种连续分离技术,色谱技术是分离性质极为相似的物质的强有力手段。对于大多数色谱技术,分离与检测在线进行。

4、捕集技术 这种技术十分类似于色谐技术,只是被分离物质最初被捕集于固定相。为此,样品本身常常是“流动相”,对于与固定相有较大的亲和力的组分,就会从体积较大的流动相浓集到小体积的固定相之中。然后,改变条件,使浓集的组分迅速地从固定相释放至小体积流动相之中。这实际上是痕能约1分的预浓集过程,例如,用吸附剂浓集水及大气中的痕量有机化合物以及用离子交换剂浓集水中离子等。

本词条内容贡献者为:

蒲富永 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国