是利用静电为能量源的一种能量转换装置。具有结构简单,空载转速高的优点,随着MEMS( 微机电系统)开发的深入,作为MEMS中关键部件的静电电动机的研制越来越受到人们的关注。目前静电电动机已经在一些基本上不需要功率输出的场合得到了应用。

基本介绍随着MEMS(Micro Electro Me-chanical System ,略记为MEMS,意为微机电系统)开发的深入,作为MEMS中关键部件的静电电动机的研制越来越受到人们的关注。静电电动机是利用静电为能量源的一种能量转换装置。具有结构简单,空载转速高的优点,但也有功率小,启动难等缺点。目前,各发达国家竞相开发静电电动机并且已经取得了一些阶段性进展。鉴于MEMS在推动国民经济和军事技术发展方面的重要性,我国国防科工委已经把MEMS 列入了“九五”国防预研项目。目前,在航天卫星和医疗器械领域中已经开始尝试用静电电动机来代替传统的电磁型电动机。

基本原理、特点静电电动机的运行原理有两种:一种是利用介电驰豫原理,另一种是利用电容可变原理。

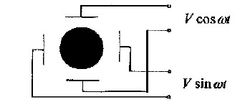

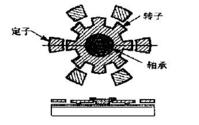

**1.**利用介电驰豫原理的静电电动机一般被称为静电感应电动机或异步介电感应电动机。其具体原理如下:如果将一个介电转子置于旋转电场中,那么就会在转子表面感应出电荷,由于介电驰豫,这些电荷滞后于旋转电场,这些感应电荷与旋转电场之间的偏移就产生了一个作用在转子上的转矩。如果转子由多种介质构成,那么不同的介电驰豫过程就会被叠加,在不同的频率下起作用。由于电动机运行时,转子的角速度小于旋转电场的角速度,因此这种电动机被称之为“异步”,电动机的转矩与效率都取决于转子角速度与旋转电场角速度的比。图1 所示的是异步介电感应静电电动机的结构示意简图。 电极静止排放,相差90°相角的两个电压用来产生旋转电场。

电极静止排放,相差90°相角的两个电压用来产生旋转电场。

感应型静电电动机有其自身的优势:第一,感应电动机靠介电驰豫来建立转子上的电荷分布,而不是靠转子的凸极结构,于是感应电动机的转子可以是光滑均匀的,甚至可以是液体。所以从制造工艺上讲,感应电动机比电容可变电动机有优势。第二,感应电动机是异步运行的,所以它可以不需要转子位置的反馈就可以获得较好的运行性能。第三,在感应电动机某一特定的运行状态下可以提高轴承摩擦和磨损的特性。但是由于介电感应电动机材料的电性能对电动机的运行有很大的影响,因此对于感应电动机而言,对材料导电性能的控制就成为设计和制作上的难点。

**2.**利用电容可变原理的静电电动机就是指利用带电极板之间基于静电能的能量变化趋势产生机械位移,这种作用力使两个电极趋于互相接近并达到一能量最小的稳定位置。电动机的定子为静止电极,转子为移动电极,通过限制转子向定子方向移动的自由度,就可以使转子获得一个单一方向的位移。电容可变型静电电动机的结构简单,由性能良好的绝缘体和导电体构成,它的激励只需要简单的开环电压脉冲就足够了。

电容可变型静电电动机也有着一些缺点:第一,为了使之能够运行,必须保证定转子间的电容可变,因此对于顶驱式和侧驱式电动机的转子就必须是凸极的结构,这样的结构做成平面化就需要复杂的工艺步骤。第二,为了获得较大的电容变化以提高驱动转矩,就需要减小定转子之间的气隙,这就又增加了加工的难度。第三,电容可变型静电电动机是同步式电动机,因此即使是最小的运行也需要转子位置的反馈,这可以说是一个很重要的缺点。最后,转子易受到横向电场力的作用,从而导致了轴承摩擦和磨损。

结构分类目前各国以电容可变型静电电动机的研究最为普遍广泛,电容可变型静电电动机分为直线型和旋转型两大类。

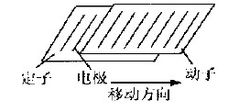

直线型电动机结构简单,易采用多种制作方法和多种材料。 图3 所示的是1996 年由东京大学研制的一种直线型静电电动机的结构示意简图,定子和动子上都沉积有电极,通过对定子与动子间施加一系列电压可以使动子产生一步步的直线运动,运动速度的控制可以通过调节电极上施加的电压来达到,这台电动机动子电极分为四相,定子电极分为三相,采用矩形波电压驱动。

图3 所示的是1996 年由东京大学研制的一种直线型静电电动机的结构示意简图,定子和动子上都沉积有电极,通过对定子与动子间施加一系列电压可以使动子产生一步步的直线运动,运动速度的控制可以通过调节电极上施加的电压来达到,这台电动机动子电极分为四相,定子电极分为三相,采用矩形波电压驱动。

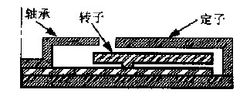

旋转型静电电动机一般是以多晶硅材料制成,形状为扁平。 旋转型静电电动机可以分为三种:顶驱动型、侧驱动型以及摆动型。顶驱动型旋转静电电动机的结构是定子在转子的上面,定子电极与转子电极之间形成电容,电容中电场变化产生一个相对轴承为切向的静电力,直接驱动电动机旋转。图4 所示的是一个顶驱型静电电动机的部分截面图。侧驱型静电电动机转子在定子的里面,电能储存在定转子电极间的气隙中,产生的静电力的方向相对轴承也为切向。

旋转型静电电动机可以分为三种:顶驱动型、侧驱动型以及摆动型。顶驱动型旋转静电电动机的结构是定子在转子的上面,定子电极与转子电极之间形成电容,电容中电场变化产生一个相对轴承为切向的静电力,直接驱动电动机旋转。图4 所示的是一个顶驱型静电电动机的部分截面图。侧驱型静电电动机转子在定子的里面,电能储存在定转子电极间的气隙中,产生的静电力的方向相对轴承也为切向。

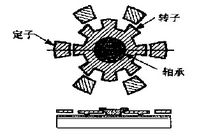

图5 所示的是加利福尼亚大学Berkeley 分校在1989 年采用IC 工艺用多晶硅制作的步进式静电电动机的俯视图与截面图。摆动型静电电动机也称为行波型静电电动机。转子的外径比定子的内径小一些,

图5 所示的是加利福尼亚大学Berkeley 分校在1989 年采用IC 工艺用多晶硅制作的步进式静电电动机的俯视图与截面图。摆动型静电电动机也称为行波型静电电动机。转子的外径比定子的内径小一些, 电动机的运行依靠径向静电力吸引转子向被激励的定子电极方向运动,当按一定顺序激励定子电极,就可以实现转子在定子直径内滚动。图6 所示的是一种带有中心轴承的摆动型静电电动机的结构简图。

电动机的运行依靠径向静电力吸引转子向被激励的定子电极方向运动,当按一定顺序激励定子电极,就可以实现转子在定子直径内滚动。图6 所示的是一种带有中心轴承的摆动型静电电动机的结构简图。

在这三种旋转型静电电动机中,顶驱型静电电动机由于它的定转子之间的电容变换较大,1所以它的输出转矩是比较大的,但是在运行过程中会产生一个与转子电极相垂直的静电力将转子箝住推向定子电极,所以转子的稳定性是一个非常严峻的问题,对于侧驱动型静电电动机,通过轴承来确保转子在被激励的定子电极之间,于是转子的不稳定性就得到了结构性的补偿。但是对于扁平结构的侧驱型静电电动机,由于定转子电极重叠形成的电容小,导致其输出转矩过小;对于摆动型静电电动机,可以通过将电动机做得长一些来获得较大的输出转矩,但是由于转子在定子电极内作滚动运行,所以这种结构会导致所带负载摆动较大 。针对上述结构的静电电动机的缺点,为了提高输出转矩、解决转子的稳定性等问题,目前又有人提出了双定子结构静电电动机、静电悬浮式静电电动机、外转子静电电动机等新结构。

历史及发展状况静电电动机具有漫长的发展历史:

◆1742 年,即在电磁式电动机诞生100 多年前,Andrew Gordan 发明了利用同号电荷相排斥、异号电荷相吸引原理的电铃和电弹力车,这可以看成是最早的利用静电驱动的例子。

◆1889 年Karl Zipernowsky 发明了电容式静电电动机。

◆1893 年Arno 利用绝缘材料的介电驰豫特性制造了一台3800V, 50Hz 电压驱动的异步感应静电电动机。

◆1969 年B.Boilée 研制了几种电容可变式静电电动机,其中一种定转子之间的间隙加工到了0.1mm ,有100 个电极,工作电压降到了200V,输出功率为600μW。这一研究结果使人们关注静电电动机 。

对电磁式电动机而言,它的结构比较复杂,在尺寸小时,磁场密度的大小受到导体表面电阻和线圈发热导致的温升的限制,而且磁性材料的性能和漏磁通也会进一步减小能量密度,所以电磁式电动机在小型化时不具备了传统尺寸时的优势。但是对静电电动机而言,它具备以下几点优势:

第一、从结构上讲,静电电动机结构简单,电极表面所产生的电场强度与电极的厚度无关,电极和配线的截面积可以做得很小。

第二、静电电动机的电场强度只受绝缘材料性能的限制,缩小尺寸并不影响电场强度,产生的力与表面积成正比,通常绝缘材料的尺寸越小,性能越强。根据帕邢(Paschen) 定律,间隙越小,空气电火花所产生的电场强度急剧增大。例如硅氧化膜这种绝缘材料,其绝缘强度可达几百kV/ mm。

因此,小型化的静电电动机的电场能量密度可与电磁式电动机的磁场能量密度相比拟。

第三、与电磁式电动机相比,静电电动机能量转换效率高。

基于静电电动机的这些特点, 各国开始了对小型化静电电动机的研究。随着电子技术的高速发展,硅加工工艺逐渐成熟,集成电路加工尺寸可以做到深亚米级。在此背景下,美国加利福尼亚大学berkeley 分校的Muller 在1987 年提出在1μm~1mm 范围内制作以硅集成工艺为基础的具有智能化结构的MEMS 概念,到1989 年,该校学生L. S. Fan 等人成功地在硅片上制作出直径为120μm 的静电电动机(其结构如图7 所示) 。从此,静电电动机的研制主要集中在了超微型结构上。

各国开始了对小型化静电电动机的研究。随着电子技术的高速发展,硅加工工艺逐渐成熟,集成电路加工尺寸可以做到深亚米级。在此背景下,美国加利福尼亚大学berkeley 分校的Muller 在1987 年提出在1μm~1mm 范围内制作以硅集成工艺为基础的具有智能化结构的MEMS 概念,到1989 年,该校学生L. S. Fan 等人成功地在硅片上制作出直径为120μm 的静电电动机(其结构如图7 所示) 。从此,静电电动机的研制主要集中在了超微型结构上。

到目前为止,日本、美国和德国对静电电动机的开发与研究分别代表着三种制作静电电动机的技术:

第一种是以日本为代表的利用非光刻的传统的机械加工手段(如金属与塑料部件的切削、研磨) ,即利用大机器制造生产小机器,再利用小机器制造微机器的方法。日本认为静电电动机的未来不只属于硅,硅仅是人们要使用的材料中的一种。

第二种是以美国为代表的表面超微加工技术,利用牺牲层技术和集成电路工艺技术相结合对硅材料进行加工。

第三种是以德国为代表的LIGA技术2,LIGA是德文Lithograpie (光刻) 、Galvanoformung(电铸) 和Abformung(塑铸) 三个词的缩写,它是利用X射线光刻技术,通过电铸成型和铸塑形成深层微结构的方法。这种方法可以对多种金属以及陶瓷进行三维微细加工。其中第二种方法与传统IC 工艺相兼容,可以实现微机械和微电子的系统集成,比较适合批量生产,已成为目前超微静电电动机生产的主流技术。

应用及研究发展方向目前静电电动机已经在一些基本上不需要功率输出的场合得到了应用,如光、磁领域。日本丰田中央研究所研究的利用表面微机械加工的静电电动机被用于驱动微机械光学斩波器,通过在电动机电极间施加100V 电压产生0. 4μN 的对应拉力,从而使栅格偏移2. 5μm 。随着微机电系统(MEMS) 的不断发展以及微观领域的基础理论的不断深入研究,作为微型机械的动力,静电电动机将会发挥其优势,在各种纤细复杂的微环境里有着广阔的应用前景。例如,在医疗领域,静电电动机可用在集电子发射器、自动纪录仪及电脑等于一体的超小型机械上,这种机器可进入人的肠胃、血管;在航天航空领域,静电电动机可用在带摄象装置进入卫星、宇航飞机内检查故障的机器上;在军事领域,超微静电电动机可以作为微型空中机器人的动力构件,这种机器人装有红外线感应器,能完成规定的侦察任务 。

就目前而言,静电电动机的研制和开发还是属于探索阶段,在以下几个方面可以进一步开展研究:

(1) 随着静电电动机的外形尺寸越做越小,摩擦问题成为制约静电电动机寿命与性能的最大因素(目前静电电动机的寿命一般是以小时为单位来计算),同时摩擦力还直接影响着静电电动机的效率。对于超微型的静电电动机来,摩擦力主要是由于表面的相互作用力而不再是载荷压力,传统的宏观摩擦理论和研究方法已不再适用。研究微观摩擦理论来获得在质量很小、压力很轻的条件下无摩擦、无磨损的边界条件对于解决以上问题是十分必要的。

(2) 目前静电电动机的驱动力矩还是相对过小,这使它的应用范围受到限制。要实现静电电动机长距离重负载的运动,需要采用新的制造材料和新型结构,同时也要研究静电电动机与被驱动对象之间的传动机构。

(3) 由于静电电动机外形尺寸比较小,特别是由于其结构多为扁平(径向直径大于轴向长度) ,所以对静电电动机需要进行三维场的分析,一般情况下是采用有限元法(FEM) 或边界元法(BEM) 。通过三维静电场的计算,建立解析模型(也称集总参数模型),结合电压激励方式的优化和外形尺寸的优化,以实现静电电动机设计的自动化。

本词条内容贡献者为:

李宗秀 - 副教授 - 黑龙江财经学院

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国