液压成型法是指采用液态的水、油或黏性物质作传力介质,代替刚性的凹模或凸模,使材料在传力介质的压力作用下贴合凸模或凹模而成型,它是一种柔性成型技术。根据成型对象的不同,液压成型技术可以分为壳液压成型、板液压成型和管液压成型三类。1

液压成型法简介近年来,由于汽车和航空工业的快速发展,大量冷成型性能差的新材料和结构复杂的零件得到了越来越多的应用,这为板液压成型技术的发展提供了机遇。板液压成型作为一种先进的加工工艺,具有模具成本低、模具制造周期短、成型极限高等特点,与传统工艺相比,液压成型适应了当今产品的小批量、多晶种的柔性发展方向,受到世界各国学者的一致关注。

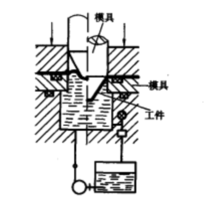

与传统板料成型工艺不同的是,板液压成型中用液体来代替或用液体辅助成型。下图为其中较为典型的一种方法,即液压拉深成型。此种方法是利用在凹模中充以液体,凸模下行时,凹模液压室中的液体被压缩产生相对压力将毛坯紧紧地贴于凸模,形成有效的摩擦保持效果,使工件完全按凸模形状成型。另外,在凹模与板料下表面之问产生流体润滑,减少有害的摩擦阻力,这样不仅使板料的成型极限大大提高,而且可以减少传统拉深时可能产生的局部缺陷,从而成型出精度高、表面质量最好的零件。

在液压成型中常使用液压成对成型方式,液压成对成型(见下图)足德国20世纪90年代后期提出的一种板料成型新工艺。因成型液压力较高,又称为板材内高压成型,简称HBU。板件成对液压成型时,首先将叠放的两块平板毛坯放置在上下凹模中间。压边后充液预成型,边缘切割,对边缘采用激光焊接,然后,在两板间充入高压液体,使其贴模成型。这种成型属于内高压成型,适用于成型腔体零件。

这种成型是靠板料变薄来成型的,对于上下型腔不一致的成型,上下板料的变薄情况也不一样,因此可以考虑采用非焊接的形式,但若两块板料直接接触,由于摩擦的作用,两块板料成型时会相互影响,鉴于这种情况,德国学者提出改进,在板料间加了一块隔板以减小相互作用。这种成型技术是一种软凸模成型技术,与一般的成型工艺相比可减少模具数量。因采用液压加载,模具不易损坏,寿命提高,板件与模具贴合程度好,零件冻结性好,残余应力通过高压塑性变形接近完全消除,弹复小,板材成型极限可明显超过拉深工艺和纯液压胀形工艺。这种工艺技术尤其适用于形状复杂、尺寸多变的大型板料零件的生产。

与传统工艺相比液压成型的优越性如下:

成型极限提高。减少了工件的成型次数和退火次数,以及配套模具数量和成本。

成型零件的回弹性小,工件的表面质量和尺寸精度得到提高。

模具结构简单,加工精度要求较低。非常适合于现代小批最、多品种的柔性加工的要求。

由于液体的应用,可以成型室温下一些难成型的材料,如镁合金、铝合金、钛合金以及复杂结构拼焊板等。

可以加工形状复杂的零件。

尽管板液压成型有着一些明显的优势,但也有其缺点:

凹模型腔内的液压压力会对凸模下行产生阻抗作用,因此所需成型设备的吨位要比传统成型的吨位高。

由于液体的应用,密封问题必须考虑,板件的压边密封面要单独改进。

因工件成型后还需要液体补充等工序,因此生产效率不如传统工艺高。1

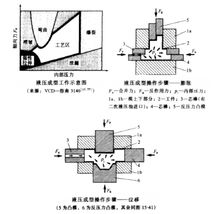

液压成型法原理板材的液压成型就是在凹模中充满液体,利用凸模(带动板料)进入凹模时建立反向液压的成型方法。由于反向液压的作用,使板料与凸模紧紧贴合,保证板料与凸模之间的摩擦力,缓和了板料在凸模圆角处的径向应力,预防了拉裂缺陷的产生,提高了传力区的承载能力;在板料与凹模表面间形成的流体润滑,摩擦减小,油液保护作用使得成型零件表面无划伤,同时使法兰变形所需的径向应力减小。这种工艺改善了板料成型过程中的受力状态,可显著提高零件的极限变形程度,因此可以用来成型深筒、深盒以及复杂曲面零件。2

工艺过程及技术特点板料的液压成型工艺过程如下图所示,先在液压室(凹模)内充满液体,放上拉深坯料,施加一定的压边力,凸模下行进行拉深,同时开动液压泵使液体保持一定的压力,直到拉深结束,然后抬起凸模、压边圈,取出成型零件。

(1)由于液压压力的作用,板料与凸模之间的摩擦力得以保持,增强了凸模圆角区板料的承载能力,提高了成型极限,减少了成型次数。

(2)液压室中的液体压力作用使得板料紧紧贴在凸模上,液体在凹模上表面和板料下表面之间形成流体润滑,减少零件表面划伤,零件质量好,尺寸精度高,壁厚分布均匀。

(3)在曲面零件成型时,由于成型板料下面的反向液压作用消除了曲面零件等在凹模孔内的悬空区,使坯料紧贴在凸模上,有效控制了材料内皱等缺陷的发生。

(4)带有内凹的复杂曲面零件,只需尺寸精度高的凸模和内口轮廓简单的凹模,因此减少了模具加工量,降低了模具的费用。2

液压成型的摩擦问题除了材料的可成型性以及工件的几何形状方面外,对液压成型工艺而言,工件和工具之间的摩擦条件是最重要的。

但是对摩擦条件和影响摩擦的因素研究得都不充分。在薄金属板成型中,摩擦系数和不同参数有关,例如接触正常应力,工具、工件表面结构,润滑剂黏度及成分,滑动速度以及温度等。在液压成型中情况甚至更复杂。例如,可能还要受到内部压力和轴向力的影响。在液压成型工艺中,这些参数在不断改变。在简化的条件和安排清晰明了的条件下对摩擦系数影响的不同方向的研究课题已经启动。3

液压成型用的润滑剂在液压成型之前,例如弯曲管道以及预成型工件需要用润滑剂,剩余部分润滑剂有时用于液压成型。在许多情况下还要附加润滑(有时称为外部润滑),这常常取决于工件的形状以及几何特性,尤其是加工那些曲率小、难于成型的材料时。因此润滑剂使用范围广,但是错综复杂。这包括冲压成型油以及石蜡薄膜、固体薄膜润滑剂所构成的混合物。至于压力条件需要用高极性抗磨损性润滑剂或者EP添加剂。根据应用条件优先进行这种选择。非常明显,残余部分润滑剂的可脱除性越来越重要。因为这是总工艺兼容性的相关参数。

另一个重要参数是二级液压流体。当初始液压流体用于床及滑板以驱动密封栓塞和反压力缸时这种功能性流体在液压成型中作为压力介质。作为二级液压流体常用水溶液或者乳液。在液压成型工艺中二级液压流体中所加的液压成型润滑剂的可溶性是基本操作之一。

确的选择。这取决于油箱设备结构状况以及液压成型后的脱脂性。使用溶解性相当好的润滑剂,但更多使用不溶性(破乳性)的润滑剂。

在工业生产中润滑油作为外部润滑剂时成功地从两种选择中做出了一种正当使用固体薄膜润滑剂时需另加操作步骤。同时必须充分考虑该类型润滑剂的应用特性以及相应的脱脂可能性。3

本词条内容贡献者为:

王沛 - 副教授、副研究员 - 中国科学院工程热物理研究所

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国