位置随动系统通常是闭环控制系统,主要包括检测装置、信号转换电路、放大装置、补偿装置、执行机构、电源装置和被控对象等部分。检测装置用来检测输入信号和系统输出;放大装置将控制信号进行功率放大;执行部件主要实现机电转换,将电信号转换成机械位移;为使各部件信号之间有效匹配,并使系统具有良好的工作品质,一般还有信号转换线路和补偿装置。此外,各部分都离不开相应的能源设备、保护装置、控制设备和其他辅助设备1。

位置随动系统的组成位置随动系统可以是开环控制系统,如步进电动机控制系统。以前开环控制精度较低,如今已有精度相当高(10000步/r以上)的步进随动系统。

在跟随精度要求较高而且驱动力矩又较大的场合,多采用闭环控制系统,驱动电动机采用直流伺服电动机、两相感应交流伺服电动机或三相永磁同步伺服电动机等。

位置随动系统闭环结构一般采用三重闭环的形式,即位置环、速度环和电流环。从运动控制的基本规律来理解,这样的三闭环结构是最合理的。设想一个关于时间的位置函数P(t),以其作为位置给定信号,通过位置环可以控制电动机的实际位置;与此同时,以P(t)的导数为给定信号,通过速度环可以控制电动机的实际速度;也在此同时,由于电动机的电流一般与转矩成正比,而转矩又是与加速度成正比的,因此通过电流环可以控制电动机的实际加速度。这样,位置、速度、加速度都能通过位置随动系统得到有效的控制。现以数控机床伺服系统为例,研究位置随动系统的基本结构。

数控机床伺服系统包括机械执行机构和电气自动控制两个组成部分。数控机床一般需要多轴联动,可以采用运动控制卡在上位机控制下协调工作。每根轴的运动控制系统可分为半闭环位置伺服系统、全闭环位置伺服系统两种基本结构。这两类结构的根本区别在于位置检测元件不同,位置检测元件的安装位置也不同。

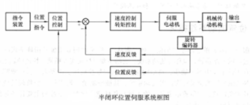

半闭环位置伺服系统框图如下图所示。半闭环结构的位置伺服系统以伺服电动机轴的转角位移为被控量,采用旋转编码器(也可以用旋转变压器)作为位置检测元件。下图中,电流反馈部分没有画出。半闭环结构是当前应用最为广泛的结构,由于它的电气自动控制部分与机械部分相对独立,可以对驱动器进行通用化设计。

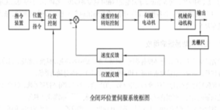

全闭环结构的位置伺服系统以工作台的平动位移为被控量,采用光栅尺(也可用感应同步器)作为位置检测元件。全闭环结构在一些大型机械设备和超精密机械设备中得到应用。由于全闭环位置伺服系统将机械传动机构也包括到了位置控制回路中,就使得机械传动结构的误差也可以通过闭环控制得到减小,但同时也增大了位置闭环整定的难度。全闭环位置伺服系统框图如下图所示。

位置随动系统的特点位置随动系统与调速系统相比较有以下特点:

(1)输出量(被控量)为位移,而不是转速。

(2)输入量是不断变化的(而不是恒定量),系统主要要求输出量能按一定精度跟随输入量的变化,以跟随性能为主。而调速系统主要要求输出量保持恒定,能抑制负载扰动对转速的影响,以抗扰性能为主。

(3)功率放大器及控制系统都必须是可逆的,使伺服电动机可以正、反两个方向转动,并消除正或负的位置偏差。而调速系统可以有不可逆系统。

(4)位置随动系统的外环为位置环,而速度环、电流环为内环2。

位置随动系统的基本性能指标位置随动系统的性能指标,可以分为动态和稳态两个方面。其动态性能基本上是由内环来保证的,而稳态精度则主要靠外环来实现。对位置随动系统总的要求是稳定性好、精度高、动态响应快、抗扰动能力强。对于内环的要求是,希望有足够的调速范围,快且平稳的起、制动性能,转速尽量不受负载变化、电源电压波动及环境温度等于扰因素的影响。而对外环的要求是,有足够的位置控制精度(定位精度)和位置跟踪精度(位置跟踪误差),有足够快的跟踪速度、位置保持能力(伺服刚度)等。

应当说明,作为位置随动系统的速度内环,相对于一般的调速系统而言,性能要求严格得多。这是因为位置随动系统运行时要求能以一定的精度随时跟踪指令的变化,因而伺服电动机的运行速度常常是不断变化的,有时速度的变化是很快的,速度内环必须有足够的带宽才能跟踪这样的快速变化。以数控机床为例,数控系统中最常见的插补形式有两种:一是直线插补;二是圆弧插补。如果不考虑升降速的问题,那么在直线插补的情况下,位置指令是关于时间的斜坡函数;而在圆弧插补的情况下,位置指令是关于时间的正余弦函数。一个位置伺服系统,仅当它的指令信号呈斜坡函数形式,即每单位时间移动的距离或转过的角度相等时,其运行与控制特性才与一个普通调速系统相似。在数控加工中,经常有一些尖角过渡的场合,在这种情况下要求伺服电动机的速度很快改变,而且不应当过冲和振荡,否则就会产生过切。

一般来说,位置随动系统性能的好坏,可以用下述指标衡量。

(1)稳态位置跟随误差:当位置随动系统对输入指令信号的瞬态响应过程结束后,在稳定运行时,位置的指令值与实际值之间的误差被定义为系统的稳态位置跟随误差。

位置随动系统的跟踪误差不仅与系统本身的结构有关,还取决于系统输入指令的形式。因此,为了评价一个位置随动系统的跟踪性能,必须根据它的应用场合确定一种标准的输入指令信号形式。对于数控机床中的位置伺服系统,典型的输入指令信号形式是斜坡输入函数和正余弦输入函数。在工程中,也常使用伺服滞后时间的概念,其伺服滞后时间与稳态跟随误差所表达的都是位置随动系统对输入给定信号的稳态跟随情况。

(2)定位精度与速度控制范围:定位精度是评价位置随动系统控制准确度的性能指标。系统最终定位点与指令目标值间的静止误差定义为系统的定位精度。

位置伺服系统应当能对位置输入指令输入的最小设定单位(1脉冲当量)做出相应的响应。为了实现这一目标,一是要采用分辨率足够高的位置检测器,二是要求系统的速度单元具有足够宽的调速范围,也就是说速度单元要有较好的低速运行性能。

下图所示为速度控制单元的输入/输出特性。在图中可见存在控制死区,当速度指令落入死区 范围内时,伺服电动机将处于不转动或不稳定状态。而速度控制单元的最高运行速度则由电动机的最高转速或额定转速限定,速度达到最高即进入饱和区。在位置随动系统中,速度指令是与位置跟随误差成正比的,故在图中用位置误差代替速度指令作为横坐标的变量。速度指令的死区对应着位置跟随误差的死区

范围内时,伺服电动机将处于不转动或不稳定状态。而速度控制单元的最高运行速度则由电动机的最高转速或额定转速限定,速度达到最高即进入饱和区。在位置随动系统中,速度指令是与位置跟随误差成正比的,故在图中用位置误差代替速度指令作为横坐标的变量。速度指令的死区对应着位置跟随误差的死区 ,

, 越小,说明速度控制单元的低速性能越好。系统在静止状态收到相当于1个脉冲的输入指令时,为使位置伺服机构移动,指令必须大于

越小,说明速度控制单元的低速性能越好。系统在静止状态收到相当于1个脉冲的输入指令时,为使位置伺服机构移动,指令必须大于 。如果设对应系统最高速度的位置误差是

。如果设对应系统最高速度的位置误差是 。,则要求速度控制单元的调速范围D应当达到:

。,则要求速度控制单元的调速范围D应当达到:

(3)最大快移速度:系统速度控制单元所能提供的最高速度,是决定系统定位精度的一个重要参数。设速度控制单元的放大倍数为 ,位置放大器的放大倍数为

,位置放大器的放大倍数为 ,则对应于最大快移速度的位置误差就是前面提到的

,则对应于最大快移速度的位置误差就是前面提到的 ,根据上式,系统的最小分辨率为:

,根据上式,系统的最小分辨率为:

(4)伺服刚度:表达的是伺服系统抵抗负载外力,在原来的位置保持静止的能力。设伺服电动机的转子轴原来静止,后来在外加的转矩 的作用下发生了角位移

的作用下发生了角位移 ,那么伺服刚度定义为:

,那么伺服刚度定义为:

伺服刚度取决于位置环的增益,也取决于速度控制单元的低速力矩性能2。

本词条内容贡献者为:

李岳阳 - 副教授 - 江南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国