厚度控制主要用于带型钢材的轧制过程。轧机的进料在厚度、温度和材质上的不均匀性会使轧出钢材的纵向厚度相对于规格尺寸有偏差。为消除厚度偏差,需要采用厚度自动控制系统对轧制过程进行厚度控制。厚度控制主要分为厚度反馈控制和厚度前馈控制两类。

简介高质量的冷轧带材不仅要求具有很小的“同板差”,而且要求在大批量生产中每卷的实际厚度都能保持高度一致。轧制过程中对板带纵向厚度精度控制的影响因素很多,总的来说有两种情况:即对轧件塑性特性曲线形状与位置的影响,以及对轧机弹性特性曲线的影响。结果使两线的交点位置发生变化,产生了纵向厚度差。

板厚控制就是随着带材坯料厚度、性能、张力、轧制速度以及润滑条件等因素的变化,随时调整辊缝、张力或轧制速度的方法。

不同的冷轧机由于装机水平的差异,厚控系统的配置不一样。1

产生板厚变化的原因轧制中影响轧件厚度的因素源于以下几个方面:轧机的机械及液压装置、轧机的控制系统、入口轧件尺寸与性能。上述因素的变化均会导致轧件厚度的波动,而上述因素又受到其他轧制工艺条件的制约和影响。

①轧机的机械及液压装置。轧机的机械与液压装置本身的原因以及装置某些参数的变化将会使轧机的刚度和空载辊缝产生非预定的变化。其中空载辊缝的变化是以下因素的作用结果:轧辊偏心、轧辊的椭圆度、轧辊磨损、轧辊的热胀冷缩、轧机的振动、轧辊表面润滑剂油膜厚度的变化等。

当轧件咬人时,轧机开始承受载荷,传递载荷的轧机构件将发生挠曲和变形,从而使辊缝产生额外的变化,其变化程度取决于轧机结构刚度的大小。而轧机刚度主要与轧辊直径、轧辊凸度、轧辊压扁、压下螺丝、液压缸、轴承油膜的厚度、轧辊表面润滑剂的油膜厚度以及轧件宽度有关。

②轧机的控制系统。由于轧机控制系统本身不完善或发生变化引起轧件厚度的变化,这包括轧制速度的控制、辊缝的控制、轧制力的控制、弯辊的控制、轧辊平衡的控制、轧辊润滑冷却的控制、轧制张力的控制以及测厚仪的控制等。

③入口轧件尺寸与性能。入口轧件在厚度、宽度、板形、硬度、温度等方面的变化也会导致轧后轧件厚度的波动。2

厚度控制系统组成冷连轧厚度控制与热连轧厚度控制相比不利之处在于冷轧带钢较薄以及由于加工硬化使材料硬度加大,压下效率较低,因而增加了调节厚度的困难。加上由于机架间不存在活套,各机架的动作(压下控制或速度控制)都将会通过机架间张力影响到其他机架的参数,控制更为复杂。但冷连轧AGC系统在以下方面比热连轧有利:

①机架问不存在活套并采用大张力轧制,因此考虑张力影响的流量方程比较符合实际。

②仪表设置齐全,不仅设有测量成品厚度的测量仪,在机架间以及第一机架前设有测厚仪为精确获得各机架出口厚度创造了良好的条件。

③激光测速仪的应用实现了利用变形区内流量相等原则精确获得变形区瞬时出口厚度偏差。

各种方案的冷连轧自动厚度控制(AGC)基本上由以下子功能组成:前馈AGC,间接测厚反馈AGC,测厚仪反馈AGC,张力AGC,监控AGC,轧辊偏心补偿,加减速补偿,以及近年来迅速发展的流量AGC。3

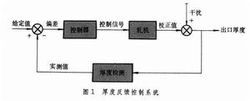

厚度反馈控制厚度控制系统 图1为厚度反馈控制系统的组成。为实现厚度控制,需要事先设置厚度的给定值(锁定值),将检测的厚度值与给定值比较,得到厚度偏差。控制器根据偏差信号给出相应的操纵信号控制轧机,使出口处钢材的厚度等于给定值。根据厚度检测方式的不同,厚度反馈控制系统可有不同的方案,主要有直接检测和间接检测两种方式。

图1为厚度反馈控制系统的组成。为实现厚度控制,需要事先设置厚度的给定值(锁定值),将检测的厚度值与给定值比较,得到厚度偏差。控制器根据偏差信号给出相应的操纵信号控制轧机,使出口处钢材的厚度等于给定值。根据厚度检测方式的不同,厚度反馈控制系统可有不同的方案,主要有直接检测和间接检测两种方式。

①厚度直接检测 测厚仪安装在轧机的后侧直接检测出口处钢材的厚度。在这种方案中,由于测厚仪与轧机之间相隔一定距离,厚度偏差需要延迟一定时间才能检测出来。这相当于在系统中增加了一个滞后环节(见时滞系统),因而系统不易稳定。而为保证系统稳定性,开环放大倍数就受到限制,又会影响系统的快速性。

②厚度间接检测 根据轧机的弹性变形、轧制力的大小和测得的轧辊辊缝宽度,计算出钢材的厚度。由于轧辊偏心、轧辊磨损、热膨胀和轧机的弹性变形系数不为常值等原因,厚度间接检测方法的精度不高。但这种方式能及时获得偏差信号,加之方法简单和便于维修,所以在厚度控制系统中仍被广泛采用。在实际生产中,常把每架轧机轧出带钢头部的厚度作为该架轧机在设定条件下厚度的给定值。控制器通常是一台数字电子计算机。在反馈型厚度自动控制系统中,只有在偏差出现后控制器才能起作用,因此存在厚度的动态误差。生产机械的惯性和调整辊缝的延迟,也会造成控制精度不高、厚度不均匀的情况。

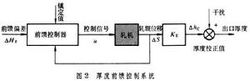

厚度前馈控制厚度控制系统 为提高厚度的控制精度,可采取提前检测来料情况和调整辊缝。例如,在前一架轧机出口处就对将送入本架轧机的带钢的厚度偏差提前进行检测。并据此在经过适当的时间延迟后,在带钢进入本架轧机以前调整辊缝值来消除前一架轨机所造成的厚度偏差。这种控制方式称为厚度的前馈控制。图2为厚度前馈控制系统的组成。前馈偏差信号Δ和轧辊位移的校正值Δ以头部锁定值为基准计算而得。当计算轧机有控制信号时,还需要考虑轧辊的实际位置与头部锁定位置之差。轧辊的位置信号Δ引入前馈控制器中。前馈控制器实际上是一台计算机。在轧制过程中,生产过程的许多参数实际上是变化的,只靠前馈控制并不能消除由于参数变化造成的厚度偏差。通常采用前馈与反馈的复合控制来提高精度。

为提高厚度的控制精度,可采取提前检测来料情况和调整辊缝。例如,在前一架轧机出口处就对将送入本架轧机的带钢的厚度偏差提前进行检测。并据此在经过适当的时间延迟后,在带钢进入本架轧机以前调整辊缝值来消除前一架轨机所造成的厚度偏差。这种控制方式称为厚度的前馈控制。图2为厚度前馈控制系统的组成。前馈偏差信号Δ和轧辊位移的校正值Δ以头部锁定值为基准计算而得。当计算轧机有控制信号时,还需要考虑轧辊的实际位置与头部锁定位置之差。轧辊的位置信号Δ引入前馈控制器中。前馈控制器实际上是一台计算机。在轧制过程中,生产过程的许多参数实际上是变化的,只靠前馈控制并不能消除由于参数变化造成的厚度偏差。通常采用前馈与反馈的复合控制来提高精度。

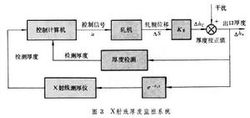

X射线厚度监控控制为改善反馈控制和前馈控制的控制精度,可在精轧机出口处设置X射线测厚仪(见厚度传感器),检测带钢的实际厚度与规格值的偏差,并用以对轧机进行监控修正。在反馈控制或前馈控制的基础上适当修改基准值的这种控制方式,称为X射线厚度监控控制。

厚度控制系统图3为X射线厚度监控控制系统的组成。只有当带钢到达X射线测厚仪时才能测得实际厚度的偏差,因此就相当于在监控回路中引入了一个滞后环节。在监控回路中常采用积分控制(见PID调节器)来保证系统的稳定工作。

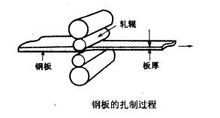

钢板厚度的控制试设想在平坦的桌面上放上黏土、用圆棒压延时的情况。受到压延后的黏土厚度,显然取决于圆棒与桌面之间的间隔。另外,如果黏土比较松软,就不需要用多大的力,但是对于稍许硬一些的黏土,如果不施加足够的力,是不可能把黏土压薄的。

钢板的压延情况与此相同。下图示出了用轧钢机轧制钢板的情况。在轧钢机中不采用桌面和圆棒,而是利用上下两个轧辊对钢板进行挤压,一边使轧辊旋转,一边连续地将钢板压薄。

与黏土相同,钢板也具有不同程度的硬度。此外,当对约1000m长的钢板进行扎制时,沿长度方向的不同位置上,钢板的硬度也参差不齐。钢板硬度的不同,会造成轧辊与钢板间负荷的变化,而这种负荷变化会成为轧制钢板时的严重干扰。

例如,设轧制时的载荷为10000kN/mm,轧钢机将载荷施加到本身支架上时,支架和轧钢本身都将发生弹性变形,因此上下轧辊之间的间隙(轧辊间隙)将发生变化。

因为轧钢机的刚度通常为5000kN/mm,所以当受到10000kN的载荷作用时,因为10000/5000=2,故轧钢间间隙会增大2mm。

假设,轧制过程中的轧制载荷从10000kN增加到11000kN,由于轧制载荷增加了1000kN,所以轧辊间隙的变化量为0.2mm。因为要求钢板的板厚精度为1%,所以,例如在板厚为2mm的情况下,其精度应为±0.02mm。0.2mm的轧辊间隙变化量,应该说是非常大的干扰了。

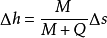

再次,再考虑轧辊间隙变化后的情况,这也和黏土情况相同。如果是软的钢板,则轧制载荷的变化量就小,而在硬的钢板的情况下,轧制载荷的变化量就会变大。这种轧制载荷变化量的不同,以上述的轧钢机弹性变形量表现出来,因此即使是同样的轧辊间隙,板厚的变化量会因钢板硬度的不同而有所不同。这可以用下式来表示:

式中,Δh为轧钢机输出端的板厚变化量(mm);Δs为轧辊间隙变化量(mm);M为轧钢机的刚度(kN/mm);Q为表示钢板硬度的系数(kN/mm)。

式中,Δh为轧钢机输出端的板厚变化量(mm);Δs为轧辊间隙变化量(mm);M为轧钢机的刚度(kN/mm);Q为表示钢板硬度的系数(kN/mm)。

由上式可见,钢板厚度控制是通过调整轧辊间隙在轧钢机输出端得到指定厚度钢板的。4

本词条内容贡献者为:

张磊 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国