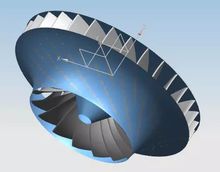

水轮机转轮(RunnerofWaterTurbine)是将水能转换为机械能的关键性部件,其叶片型线的准确与否是影响水轮机效率、出力、空蚀和运行寿命的重要因素,是衡量水轮机制造水平的重要标志。

概述水轮机转轮叶片一般都根据水力学而设计成三维扭曲曲面体,截面形状十分复杂,进水边与出水边的厚度悬殊大。传统的叶片设计与制作及放样主要依据叶片的木模图米实现,即用保角变换法对各计算流面进行叶片绘形,并绘制叶片的正面轴面截线,然后通过某种方法进行叶片加厚并绘制出叶片背面轴面截线,最后通过一组水平的辅助截线求出其与正、背面轴面截线的交点,从而得到叶片木模图。这种制作方法在手工绘形设计时代是极其简便合适的,而现代的设计理念则是用分布在翼形骨线上的奇点(源点、汇点和涡点)来替代转轮栅中的翼形,以无扰动来流与奇点系列诱导相叠加的流场来替代流体绕叶栅的实际流场,同时,保证翼形围线为叠加流场中的一条封闭流线,应用势流叠加原理设计出转轮叶片,至于叶片的制作及放样工作大都则是通过计算机辅助绘图软件来实现的。1

成型工艺水轮机转轮叶片的制造过程复杂,工序繁多。虽然生产的工艺方案干差万别,但大体上都包括材料制备、毛坯制造、成形、热处理等几十道工序。因此转轮叶片的制造技术常被作为反映水轮机设备制造商竞争力的标志性指标,深受世界各国水电行业的重视。

总结起来,水轮机转轮叶片的成形加工方法主要有单独铸造法、数控加工法和模压成形法三种。单独铸造法一直都是制造叶片的传统工艺。目前,国内大型叶片的铸造方案有两种,一种是水平浇注,另一种是垂直浇注。由于水轮机叶片的截面厚度和曲率变化大,没有明显的凝固顺序,所以其补缩性差。铸造叶片普遍存在着缺陷多,修补工作量大,尺寸精度和叶型误差难以控制等诸多问题1。

裂纹机理1、就疲劳裂纹的实际特性来看,只有在拉应力作用下,疲劳裂纹才能够形成并扩展,且疲劳裂纹的萌生通常 位于叶片的表面,以尖角部位为明显。疲劳并不是一朝一夕产生的,是在循环应力作用下形成的,并且塑性变形损伤累计到一定程度后,便形成疲劳裂纹。疲劳裂纹的扩展方向与裂纹尖端应力场的大主应力方向存在密切联系,扩展状态也比较明显。

位于叶片的表面,以尖角部位为明显。疲劳并不是一朝一夕产生的,是在循环应力作用下形成的,并且塑性变形损伤累计到一定程度后,便形成疲劳裂纹。疲劳裂纹的扩展方向与裂纹尖端应力场的大主应力方向存在密切联系,扩展状态也比较明显。

2、就应力状态的实际影响来看,它与叶片裂纹的形成存在着密切的联系,尤其是在动应力幅值、平均应力频率以及环境介质等参数的作用下,对疲劳裂纹的出现有着重要的影响。若构件所承受的动应力幅值超过了材料本身的疲劳极限,则极易导致疲劳裂纹的出现。与此同时,若动载荷幅值过大,会加速裂纹的出现。水轮机叶片的动载荷主要来自于水流的冲击力,因而在循环应力幅中,拉应力时疲劳裂纹萌生和扩展的主要因素。

3、材料状态对疲劳裂纹的影响。材料的成分、杂质含量、组织结构、热处理状态、表面状态和缺陷都对其疲劳性能有直接影响。一般规律是钢的疲劳极限与其抗拉强度成正比,但如果强度过高,塑韧性很低,钢的脆性很大,一旦疲劳裂纹形成,将会发生脆性失稳断裂,造成严重后果。采用不同的制造工艺,构件的疲劳性能也不同。锻造可减少缺陷,使组织致密和细化,抗疲劳性能较铸件要好。钢板材料因精炼后轧制而成,具有良好的抗疲劳性能。2

裂纹原因1、设计因素

叶片的设计存在不合理之处,导致叶片本身承受动载荷能力下降,再加之,叶片出水边的不合理设计导致卡门涡与叶片发生共振,巨大的能量导致裂纹迅速产生并发展,对机组造成了不良影响。设计时,就要考虑到可能影响叶片承受动载荷能力的因素。首先,要保证叶片材料的化学成分、机械性能以及承受工作应力的能力符合要求。材料的实际疲劳强度由于受到运行过程中诸多因素的影响,设计时无法准确确定。

2、水轮机转轮叶片老化严重

众所周知,任何机械设备都是有使用期限的,如果设备老化到一定程度,必然后出现损坏,尤其是对水轮机转轮叶片来说,其与水压发生作用与反作用力,易产生裂纹。

3、水轮机转轮叶片制造材质、加工过程存在问题

水轮机转轮叶片主要材质是钢,如果原材料质量不过关,加工制造的叶片也容易产生裂纹。如果在叶片锻造过程中,锻造工艺不过关,有气泡存在与叶片之中,那气泡存在位置就是个隐患源,叶片就会在这个隐患处出现裂纹。

4、转轮振动过大造成叶片裂纹出现

(1)尾水管涡带所产生的,以低于转速频率来表现的转轮振动剧烈造成叶片裂纹。

(2)某些中、高混流式转轮的下止漏环配置不当也会诱发接近转速频率的自激振动造成叶片裂纹。

(3)至于叶片出水边形状欠佳所产生的卡门涡振,频率很高会使叶片产生裂纹影响转轮使用寿命。

5、水力因素

在水轮机转轮叶片上出现的、规律性裂纹绝大多数都属于疲劳裂纹,断口呈现明显的贝壳纹。从力学及材料力学上来说,疲劳裂纹的出现就是叶片所承受的动应力超过了叶片材料疲劳强度极限的结果。也就是说叶片承受动载荷的能力不足时,将可能出现叶片裂纹。叶片疲劳来源于作用其上的交变载荷、而交变载荷又由转轮的水力自激振动引发,这可能是卡门涡列、水力弹性振动或水压力脉动所诱发。2

防裂纹措施1、优化设计

设计单位在设计时,一方面要考虑提高水轮机的效率,另一方面要考虑尽可能减少压力脉动的现象;在确保 水轮机刚度满足要求的情况下,充分考虑静强度的要求,还要避免共振现象发生;适当增加叶片厚度和叶片与上冠、下环焊缝圆弧过渡半径,能尽量地避免应力集中,同时还可采取避开共振区的适当措施,防止叶片出现开裂。

水轮机刚度满足要求的情况下,充分考虑静强度的要求,还要避免共振现象发生;适当增加叶片厚度和叶片与上冠、下环焊缝圆弧过渡半径,能尽量地避免应力集中,同时还可采取避开共振区的适当措施,防止叶片出现开裂。

2、补气充分

水轮机补气方式主要有2种,即锥管自然补气法和主轴中心孔自然补气法。其中,主轴中心孔自然补气法的补气量大致为0.25%~1%的额定流量,通常要在发电机顶端设置补气阀来避免补气通道堵塞。锥管自然补气法分为2种,分别为十字架补气法和锥管壁补气法。十字架补气法经常用于小型水轮机,它的优点是可以降低压力脉动,缺点是容易被冲掉或发生空蚀,难以提高工作效率;锥管壁补气法利用锥管补气,但当真机压力过高时,会出现无法吸入空气的现象。该水电站发电机轴顶部处设有大轴补气装置,采用自然补气方法;在顶盖、底环和基础环上预留强迫补气的管道,必要时使用(目前暂未投入)。

3、裂纹清理及开坡口

裂纹铲除常用两种方法:风铲和炭弧气刨。风铲铲除裂纹所形成的坡口较规则,易于保证焊接质量,但劳动强度大,速度慢,铲头可根据裂纹深度的不同而选用,坡口要求规则平滑并用30%的硫酸或硝酸酒精清洗;炭弧气刨可对较深的裂纹进行多次吹割,这种方法操作简便,速度快,但坡口内往往有渗碳层,要用异型砂轮磨削。为了防止过热引起变形和裂纹扩展,炭弧气刨必须间断使用。

4、叶片的焊

接氢弧焊时,氢气纯度≥99.9%。氢弧焊丝使用前用丙酮将油、污等清理干净。引弧时采用引弧板,熄弧时应在弧道上进行收弧。起焊前提前送氢气保护,灭弧后延迟关闭氢气保护,以防止焊缝和热影响区氧化。在时钟“12”点位置焊接正面焊缝,清根,着色检验,转动转子,在时钟“6”点位置焊接反面焊缝。根部焊接时背面进行充氢保护,打底时电流为90~100A,其余层焊接电流为100~110A。焊接过程中控制层间温度100~150℃,当温度过高时,停止焊接,待焊缝冷却至150℃以下时再进行焊接。焊接过程中不允许出现任何缺陷,若出现立即磨除,再采用原工艺修补。2

本词条内容贡献者为:

王沛 - 副教授、副研究员 - 中国科学院工程热物理研究所

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国