谐波齿轮传动是一种依靠弹性变形运动来实现传动的新型机构,它突破了机械传动采用刚性构件机构的模式,使用了一个柔性构件来实现机械传动,从而获得了一系列其他传动所难以达到的特殊功能,已广泛应用。但也带来了设计中必须解决的特殊问题。1

发展概述谐波齿轮传动技术是上世纪50年代随航天技术的发展而产生的一种新的传动技术。五十年代,随着空间科学、航天技术的发展,航天飞行器控制系统的机构和仪表设备对机械传动提出了新的要求,如:传动比大、体积小、重量轻、传动精度高、回差小等。对于上述要求,新出现的谐波传动满足了这种要求,它是在薄壳弹性变形的基础上发展起来的一种传动技术。

在谐波传动出现后短短的几十年中,世界各工业比较发达的国家都集中了一批研究力量致力于这类新型传动技术的研究。如美国就有国家航空航天管理局路易斯研究中心、空间技术实验室、USM公司、贝尔航空空间公司、卡曼飞机公司、本迪克斯航空公司、波音航空公司、肯尼迪空间中心(KSC)、麻省理工学院(MIT)、通用电气(GE)公司等几十个大型公司和研究中心从事这方面的研究工作。前苏联从上世纪60年代初期开始,也大力开展了这方面的研究工作,如前苏联机械研究所、莫斯科鲍曼工业大学、列宁格勒光学精密机械研究所、全苏减速器研究所、基也夫减速器厂和莫斯科建筑工程学院等单位都大力开展了谐波传动的研究工作。他们在该领域进行了较系统、深入的基础理论和试验研究,在谐波传动的类型、结构、应用等方面有较大发展。日本长谷川齿轮株式会社等有关企业,自1970年开始,从美国引进USM公司的全套技术资料,成立了谐波传动株式会社,现除能大批生产各种类型的谐波传动装置外,还完成了通用谐波传动装置的标准化、系列化工作。值得注意的是西欧一些国家,如德国、法国、英国、瑞士、瑞典及意大利等国,都开展了谐波传动的研究工作并推广应用研究成果,他们不但对谐波传动的基础理论进行系统的研究,而且把谐波传动应用在卫星、机器人、数控机床等领域。

谐波齿轮传动技术于1961年由上海纺织科学研究院的孙伟工程师引入我国。此后,我国也积极引进并研究发展该项技术,1983年成立了谐波传动研究室,1984年“谐波减速器标准系列产品”在北京通过鉴定,1993年制定了GB/T14118- 93谐波传动减速器标准,并且在理论研究、试制和应用方面取得了较大的成绩,成为掌握该项技术的国家之一。到今为止,我国已有北京谐波传动技术研究所、北京中技克美有限责任公司、燕山大学、郑州机械研究所、北方精密机械研究所等几十家单位从事这方面的研究和产品生产,为我国谐波传动技术的研究和推广应用打下了较坚实的基础。2

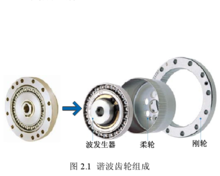

组成谐波齿轮传动系统有三个基本构件组成,如图2-1所示:刚轮(Circular Spline),柔轮(Flexspline)和波发生器 (Wave Generator)。谐波齿轮传动的原理就是在柔性齿轮构件中,通过波发生器的作用,产生一个移动变形波,并与刚轮齿相啮合,从而达到传动目的。

(Wave Generator)。谐波齿轮传动的原理就是在柔性齿轮构件中,通过波发生器的作用,产生一个移动变形波,并与刚轮齿相啮合,从而达到传动目的。

其中,波发生器是按一定变形规律产生周期性弹性变形波的部件,常见的有机械式波发生器、电磁式波发生器、液压式波发生器和气动式波发生器。

图2-1中所示为采用滚动轴承的机械式波发生器,其是在凸轮的外缘安装薄壁滚珠轴承,该薄壁滚珠轴承的内圈固定在凸轮上,通过滚珠和凸轮的相互作用实现外圈衬环的弹性变形,凸轮通常作为输入端,通过内孔与输入轴相连。柔轮为薄壁杯型金属挠性部件,开口部外缘有齿,未装配时截面呈圆形,柔轮的杯型底部被称为膜片部,膜片部通常作为输出端,起到法兰的作用。刚轮一般为环状部件,内缘有齿,节圆与柔轮相同,齿数通常比柔轮多1~3齿(齿差通常为波数的整数倍,为获得最大齿高,一般取等于波数,即齿差为1~3),经常作为固定端与机架连接。将波发生器装入柔轮内时,柔轮将产生弹性变形,在工作过程中,波发生器旋转一周,柔轮上某点发生弹性变形的循环次数称为谐波齿轮的波数,一般为1~3,其中最常用的是波发生器呈椭圆状的双波谐波齿轮,顾名思义其波数为2。

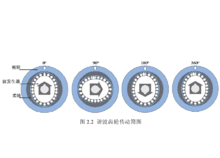

以双波谐波齿轮为例,即柔轮和刚轮间的齿差为2,其传递力和运动的过 程如图2-2所示。当波发生器旋转角度为0°时,其长轴两端柔轮的齿恰好与刚轮的齿完全啮入,短轴处柔轮的齿则完全啮出,而长短轴之间其他区域柔轮的轮齿则处于啮入和啮出的过渡状态。当刚轮固定,波发生器输入,柔轮输出时,波发生器沿顺时针方向旋转,柔轮在波发生器做用下发生弹性变形,则柔轮与刚轮啮合齿的位置也沿顺时针方向旋转。当波发生器沿顺时针方向旋转180°后,柔轮仅沿逆时针方向转过1个齿。当波发生器旋转360°后,由于刚轮比柔轮多2齿,因此柔轮沿逆时针方向移动2个齿。以此类推,通过柔轮的不断弹性变形使得轮齿啮入啮出,谐波齿轮即产生输出力矩和旋转运动。

程如图2-2所示。当波发生器旋转角度为0°时,其长轴两端柔轮的齿恰好与刚轮的齿完全啮入,短轴处柔轮的齿则完全啮出,而长短轴之间其他区域柔轮的轮齿则处于啮入和啮出的过渡状态。当刚轮固定,波发生器输入,柔轮输出时,波发生器沿顺时针方向旋转,柔轮在波发生器做用下发生弹性变形,则柔轮与刚轮啮合齿的位置也沿顺时针方向旋转。当波发生器沿顺时针方向旋转180°后,柔轮仅沿逆时针方向转过1个齿。当波发生器旋转360°后,由于刚轮比柔轮多2齿,因此柔轮沿逆时针方向移动2个齿。以此类推,通过柔轮的不断弹性变形使得轮齿啮入啮出,谐波齿轮即产生输出力矩和旋转运动。

原理谐波齿轮传动与普通齿轮传动不同,其力矩和运动的传递主要依靠柔轮不断进行弹性变形实现,前苏联研究者将这种传动原理称作变形原理。以最常用的双波谐波齿轮为例,令波发生器为其输入端,柔轮为其输出端,刚轮固定。定义柔轮的内外两曲面之间的距离为柔轮的厚度δ,则可知柔轮厚度δ远小于其它结构尺寸,且与其最小曲率半径相比通常小于5%,因而可应用薄壳理论进行研究。对柔轮的壳体中面进行研究,由于谐波齿轮轴向方向的运动只影响壳体的应力状态,与其运动学的分析求解无关,因而将该问题简化为平面问题进行研究,即将壳体中面简化为中线。

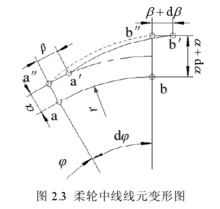

假设柔轮壁厚对柔轮变形无影响,受载变形后中线尺寸不变,且柔轮可以完全按照波发生器产生的形状产生变形,则设φ0为波发生器初始角度,ω为波发生器转速,t为时间,φ为波发生器旋转角度,α为柔轮径向变形量,β为柔轮切向变形量,并将柔轮中线细分为无数个微小线元,取其中任意一个微小线元进行研究,如图2.3所示。可知:

其中

在双波谐波齿轮中, 函数是周期为π的周期函数。通过前苏联研究者的实验证明

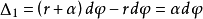

函数是周期为π的周期函数。通过前苏联研究者的实验证明 ,谐波齿轮在受载啮合过程中柔轮壳体中线的变化量普遍小于齿形公差的10%,因而可以假设在啮合过程中,柔轮壳体中线长度为恒定不变的常值。根据上述假设,可以推导α和β之间的函数关系。如图2.3所示,柔轮壳体中线上初始线元ab在波发生器作用下变形为a′b′。将其变形过程分解为两步,第一步为径向变形,第二步为切向变形。则,在径向变形的作用下使ab位移至a″b″,该线元长度变化量Δ1可以表示为:

,谐波齿轮在受载啮合过程中柔轮壳体中线的变化量普遍小于齿形公差的10%,因而可以假设在啮合过程中,柔轮壳体中线长度为恒定不变的常值。根据上述假设,可以推导α和β之间的函数关系。如图2.3所示,柔轮壳体中线上初始线元ab在波发生器作用下变形为a′b′。将其变形过程分解为两步,第一步为径向变形,第二步为切向变形。则,在径向变形的作用下使ab位移至a″b″,该线元长度变化量Δ1可以表示为:

(2-2)

(2-2)

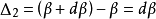

其中,r为柔轮壳体中线的初始半径。之后,在切向变形的作用下使a″b″位移至a′b′,该线元长度变化量Δ2可以表示为:

(2-3)

(2-3)

由于柔轮壳体中线长度不变,则

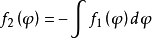

那么

(2-4)

可知f2(ψ)也是周期为π的周期函数。通过式(2-1)和(2-4),可以确定柔轮壳体中线上任意一微元的运动轨迹,该轨迹是周期为π的封闭椭圆形,运动轨迹的具体形状取决于α和β之间的比值。正是由于该运动,使得柔轮体中线上任意初始线元ab范围内的齿将随线元ab一起运动,从而推动刚轮沿波发生器的旋转方向运动。当波发生器旋转一周时,线元ab将沿自身运动轨迹旋转两周,在双波谐波齿轮中将拨过刚轮的两个齿。谐波齿轮传动的工作原理正是利用柔轮这一弹性变形的特性,实现了与φ相关的dα/ dt和dβ/ dt的运动转换,使得在柔轮各微元运动轨迹的长轴处柔轮的齿与刚轮的齿完全啮合,在短轴处完全脱开。当波发生器连续旋转运动时,柔轮与刚轮的轮齿就将在啮入,啮合,啮出,脱开四种状态下连续往复转化,实现运动和力矩的连续传递。基于以上的分析结果,即可对系统的运动学和动力学进行研究。3

特点优点:

(1)结构简单,零件少,体积小,重量轻。与传动比相当的普通减速器比较,其零件约减少50%,体积和重量均减少1/3以上。

(2)传动比大,传动比范围广。单级谐波减速器传动比可在50~ 300之间,双级谐波减速器传动比可在3000~ 60000之间,复波谐波减速器传动比可在100~ 140000之间。

(3)由于同时啮合的齿数多,齿面相对滑动速度低,使其承载能力高,传动平稳且精度高,噪声低。

(4)谐波齿轮传动的回差较小,齿侧间隙可以调整,甚至可实现零侧隙传动。

(5)在采用如电磁波发生器或圆盘波发生器等结构型式时,可获得较小转动惯量。

(6)谐波齿轮传动还可以向密封空间传递运动和动力,采用密封柔轮谐波传动减速装置,可以驱动工作在高真空、有腐蚀性及其它有害介质空间的机构。

(7)传动效率较高,且在传动比很大的情况下,仍具有较高的效率。

(8)同轴性好

缺点:

(1)柔轮周期性变形,工作情况恶劣,从而易于疲劳损坏。

(2)柔轮和波发生器的制造难度较大,需要专门设备,给单件生产和维修造成了困难。

(3)传动比的下限值高,齿数不能太少,当波发生器为主动时,传动比一般不能小于35。

(4)起动力矩大,且速比越小越严重;

(5)谐波齿轮传动没有中间轴,因而不能获得中间速度

(6)如果结构参数选择不当或结构时机不良,发热过大,降低传动承载能力。

各国学者公认柔轮筒体的疲劳破坏是谐波传动最为主要的失效形式。

应用:

由于谐波传动具有其他传动无法比拟的诸多独特优点,近几十年来,它已被迅速推广到能源、通讯、机床、仪器仪表、机器人、汽车、造船、纺织、冶金、常规武器、精密光学设备、印刷机构以及医疗器械等领域,并获得了广泛的应用。国内外的应用实践表明,无论是作为高灵敏度随动系统的精密谐波传动,还是作为传递大转矩的动力谐波传动,都表现出了良好的性能;作为空间传动装置和用于操纵高温、高压管路以及在有原子辐射或其它有害介质条件下工作的机构,更是显示出一些其他传动装置难以比拟的优越性。

应用由于谐波传动具有许多独特的优点,近几十年来,谐波齿轮传动技术和传动装置已被广泛应用于空间技术、雷达通讯、能源、机床、仪器仪表、机器人、汽车、造船、纺织、冶金、常规武器、精密光学设备、印刷包装机械以及医疗器械等领域。国内外的应用实践证明,无论是作为高灵敏度随动系统的精密谐波传动,还是作为传递大转矩的动力谐波传动,都表现出了良好的性能;作为空间传动装置和用于操纵高温、高压管路以及在有原子辐射或其它有害介质条件下工作的机构,更显示了一些其他传动装置难以比拟的优越性。谐波齿轮一般都是小模数齿轮,谐波齿轮传动装置一般都具有小体积和超小体积传动装置的特征。谐波齿轮传动在机器人领域的应用最多,在该领域的应用数量超过总量的60%。谐波齿轮传动还在化工立式搅拌机、矿山隧道运输用的井下转辙机、高速灵巧的修牙机以及精密测试设备的微小位移机构、精密分度机构、小侧隙传动系统中得到应用。随着军事装备的现代化,谐波齿轮传动更加广泛地应用于航空、航天、船舶潜艇、宇宙飞船、导弹导引头、导航控制、光电火控系统、单兵作战系统等军事装备中,如在战机的舵机和惯导系统中,在卫星和航天飞船的天线和太阳能帆板展开驱动机构中都得到应用。另外,精确打击武器和微小型武器是未来军事高科技的发展趋势之一。先后出现了微型飞机、便携式侦察机器人、微小型水下航行器、精确打击武器及灵巧武器和智能武器等新概念微小型武器系统。它们具有尺寸小、成本低、隐蔽性好、机动灵活等特征,在未来信息化战争、城市和狭小地区以及反恐斗争中将占据重要的位置和发挥不可替代的作用。为进一步提高打击精度,提高可靠性,降低成本,武器系统的关键功能部件正在向小型化方向发展,超小体积谐波齿轮传动装置常用来构成相关部件的传动装置,以提高武器系统的打击精确性。4

参数齿形几何参数 传动啮合参数 结构尺寸

表****1 谐波齿轮齿形几何参数

|| ||

表****2 谐波齿轮传动的啮合参数选择及几何计算

|| ||

几点说明:

柔轮变位系数:对于动力传动和传递运动的传动,可按照《谐波齿轮传动的理论和设计》(沈允文.1985)

4-9选择

柔轮齿根(顶)圆直径:为了防止齿顶变尖和啮入瞬时产生齿顶干涉,因而采用缩短齿顶高的办法。

最大啮入深度(又称齿廓工作段高):受到齿顶变尖的限制,同时受到用插齿刀能否加工出所需刚轮齿根圆直径的条件限制。

刚轮齿根(顶)圆直径:刚轮的齿顶圆和齿根圆直径是根据在齿轮啮入深度处保证有必要的径向间隙以及消除过度曲线干涉的条件下确定的。

表****3 圆柱形柔轮结构尺寸

|| ||

柔轮长度:对于整体式柔轮,取偏大值;轻载时d值可适当减小,重载时可适当增大;塑性柔轮壁厚为钢制柔轮的2~3倍。

齿圈宽度:其中,--齿宽系数,对于动力传动,对于传递运动的传动。

约束条件为保证谐波传动能正常工作,设计中必须满足如下列约束条件为

(1)不产生齿廓重叠干涉,要使两轮在啮合过程中不产生齿廓重叠干涉,就要使在任意啮合位置两齿廓的工作段不相交。

(2)不产生过渡曲线干涉,为了防止在啮合过程中产生过渡曲线干涉,所选取的啮合参数必须保证:在轮齿最大啮入深度的位置上的柔轮和刚轮的齿顶均不进入配对齿轮轮齿的过渡曲线部分。

(3)最大啮入深度不应小于某一规定值,为提高传动的承载能力,并适当扩大啮合区间,因而必须限定不能小于某一规定值。一般情况下,可取此值等于模数m。

(5)最大啮入深度不应超过其允许的极限值 啮入深度的最大值应受刀具所能加工的最大齿高的条件限制。

(6)保证齿顶和齿根之间有一定的径向间隙,为了满足传动径向间隙的要求,必须对柔轮齿顶和刚轮齿根间的径向间隙进行验算。

(7)在短轴方向柔轮齿能顺利退出啮合,如果在设计时啮合参数选择不当,很可能导致柔轮齿在变形短轴方向不能退出啮合。

(8)保证柔轮刚轮齿顶不变尖,齿顶不变尖。3

加工制造工艺谐波齿轮传动装置中,波发生器和具有几百个轮齿的柔轮加工最为复杂。现日、美等国均采用数控

机床对波发生器进行加工。由于切齿的工作量为制造零件总工作量的70~ 80%,所以对柔轮和刚轮加工工艺的研究是这一领域的热点。国际上已开发了柔轮滚轧加工技术,刚轮内齿滚压加工工艺及净成形加工方法等。提出了“转化啮合再现法”来对柔轮齿进行加工,这种方法是使柔轮处在与刚轮空载啮合时相同的变形条件下进行范成加工,消除了啮合干涉,缩短了跑合时间。我国燕山大学在滚轧柔轮、刚轮齿形,焊接柔轮、粘接柔轮及柔轮毛坯热强旋成形等方面做了大量的实验研究,取得了较大的进展。

此外,采用新材料来替代传统柔轮材料也是很有潜力的研究方向,如文献[12]采用具有高单位刚度、高比强度与优异阻尼性能的碳纤维环氧复合材料来制造柔轮。这种柔轮有足够的转矩传递能力,且其抗扭刚度提高50%,在基本固有频率下的震动衰减能力提高100%。3

发展趋势及待研究解决的问题随着工业智能机器人、数控机床、医疗器械、无线电通讯设备等民用设备仪器的质量、性能、可靠性的不断提高以及武器装备的不断更新换代,也就必然对其中的谐波齿轮传动提出越来越高的要求。谐波齿轮传动装置的小型化、高精度和高可靠性将是谐波齿轮传动的主要发展趋势,即齿轮模数将越来越小,零部件精度越来越高,零件材料性能更加优良,短筒柔轮将得到普遍应用,传动装置的体积和重量越来越小,结构更加紧凑合理,可靠性不断提高。

虽然谐波齿轮传动的研究已经取得了很大的进展,但仍然需要进一步研究解决如下问题:

1)短筒柔轮的变形力和应力随着筒长的减小而急剧增加的问题;

2)高强度短筒柔轮材料试验研究及尺寸限制条件下短筒柔轮的优化设计问题;

3)研究新齿形,解决制齿方法和工艺问题;

4)超小模数短筒柔轮和刚轮的制造问题等。

这些问题的解决,必将使谐波齿轮传动产品得到更广泛的应用。

本词条内容贡献者为:

陈红 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国