发展历史

复合材料在飞机上的运用早在第二次世界大战时就开始了,当时的飞机雷达罩就是用玻璃纤维强化塑料 (Fiberglass-Reinforced Plastic)制造的,但这只是普通的复合材料。复合材料发展到今天,先进复合材料已成为主流,这种材料主要是由碳纤维(石墨纤维)、硼纤维、陶瓷(ceramic)纤维等,与环氧树脂(epoxy)、聚珗亚胺树脂(polyimide)等基体所组成的复合材料。

(Fiberglass-Reinforced Plastic)制造的,但这只是普通的复合材料。复合材料发展到今天,先进复合材料已成为主流,这种材料主要是由碳纤维(石墨纤维)、硼纤维、陶瓷(ceramic)纤维等,与环氧树脂(epoxy)、聚珗亚胺树脂(polyimide)等基体所组成的复合材料。

先进复合材料的发展,始于20世纪60年代对纤维丝(filament)及积层板(lamina)的研究,当时美国对复合材料的结构零件的设计与制造也不遗余力大力开发,这些努力的成果就是首次应用在F-14生产型水平尾翼上的硼纤维/环氧树脂复合材料蒙皮,皮与金属件相比,重量减轻18%。此时复合材料的应用只是作为金属的代用品,用在不承受主要负载的次要结构处,这样既能拥有复合材料的轻重量优点,也比较能得到航空工业界低风险要求的认同。因此在随后几年中,C-5前缘缝翼(slat)、F-4的方向舵、F-5的襟翼、F-111的扰流板(spoiler)、F-15的减速板、B-1的武器舱门、C-17的副翼、F-16的起落架舱门……等,纷纷使用先进复合材料来减轻结构重量。当时航空工业界仍在摸索复合材料的特性,因此这些零件都不是主结构,以避免在大负载下影响飞行安全。

1958年,美国俄亥俄州克里夫兰市(Cleveland)的帕马技术中心(Parma Technical Center),物理学家贝肯(Roger Bacon)发现了高性能碳纤维。在之后几年里,中心的科学家就开发出一套制造方法,把人造丝(rayon)经由热拉伸(hot-stretching)方式,让碳纤维分子对齐而增加纤维的劲度(stiffness),制造出高模数(high-modulus)的碳纤维。

20世纪60年代中期,日本和英国的研究人员相继开发出不需热拉伸,而是经由氧化(oxidize)再碳化(carbonize)聚丙烯晴(Polyacrylonitrile,PAN)纤维,就可制出高强度(high-strength)、高模数的碳纤维。20世纪70至80年代中期,由于碳纤维/环氧树脂在性能和价格上都比硼纤维/环氧树脂优异,所以成为最受欢迎的复合材料原料,被用于F-15、B-1、F-16的生产型结构件上。1978年,碳纤维复合材料开始用于制造战斗机主结构,如F-18和AV-8B的翼盒(wing box),和金属件比较,这两种翼盒各减轻了11%和17%的重量。

这个时期复合材料在飞机结构上的应用取得了长足的发展,格鲁曼(Grumman)X-29前掠翼验证机、比例复合材料公司(Scaled Composites)不需空中加油就能环球飞行的“航行家”(Voyager)、贝尔-波音V-22“鱼鹰”(Osprey)倾转旋翼机由于特殊的要求,也只有复合材料才能适用。X-29的机翼蒙皮是由单向性(unidirectional)复合材料预浸布(pre-impregnated)沿不同方向一层层粘贴而成,让机翼结构具有各向异性(anisotropic)特性,以满足气动发散(divergence)和颤震(flutter)的需求。“航行家”使用了碳纤维蜂窝夹芯结构,在轻重量下提供足够的强度与劲度,让飞机起飞时所携带的燃油足足达到结构重量的十倍以上。“鱼鹰”的结构重量中复合材料占了42%,其复合材料轭架(yoke)是连接桨叶和旋转枢轴(rotor hub)的关键零件,承受桨叶的离心力和升力、传送发动机的扭力到桨叶、允许桨叶的挥舞(flapping)、调整桨叶的倾角(pitch)。这几种飞机都极端依赖复合材料的优异特性,来满足其设计要求。

20世纪90年代,先进复合材料的发展重点是在维持结构性能不变的条件下,降低制造成本。以前的复合材料设计及制造,都只是把复合材料当成金属的替代品。制造出来的零组件仍用固定件(fastener)相互接合,大幅抵销了复合材料轻重量的优点,组装复合材料零件耗费人力较多,也推高了整体成本,因此这个时期的发展重心在于把复合材料的制造及组装成本,降低到低于金属零件的程度。

20世纪90年代初,美国空军研究实验室(Air Force Research Laboratory)了解到与传统金属材料比较,先进复合材料虽然具有大幅减轻飞机结构重量的潜力,但航空工业界却不愿使用,仅少量应用于新研制的飞机中。例如在F-22项目初期,预定复合材料使用量会占全机重量的一半,但最后实际使用量只占全机重量的四分之一。虽然美国当时一些其它的战斗机如F-15、F-16、F-18都已有少量使用复合材料的先例,但F-22在考虑复合材料结构的制造成本后,还是降低了原定的使用量。为了消除航空工业界对先进复合材料成本高昂的顾虑,美国空军研究实验室启动了复合材料可负担性倡议(Composites Affordability Initiative-CAI)。2

设计原则复合材料结构设计沿用了金属结构设计的一般原则,如受力构件布置采用最短传力路线的一些基本原则,又如细节设计中要避免受载偏心,尽量避免开口,开口时注意其形状等一些原则,但由于复合材料是一种多相的材料体系,复合材料结构设计是材料设计与结构设计同时进行的,因此在设计具体内容上有许多不同于金属结构设计的特点,要得到合理的结构方案,应对其着重考虑。

提高结构效率提高结构效率的途径主要有以下几个。

①优化铺层设计。充分利用复合材料性能可设计性的特点,扬长避短,发挥沿纤维方向的优良性能优势,避免使用弱的横向性能和剪切性能。

②考虑复合材料对缺口、裂纹、分层等缺陷敏感的特点,合理选择层压板的组成和构形。要注意对某些敏感区的局部铺层设计,如对连接区、局部冲击、应力集中点、开口附近等处的铺层一般应进行局部调整和加强;在结构尺寸和结构外形突变区要设计铺层过渡;采取相应措施解决层压复合材料的某些区域易产生分层,从而可能引发的结构承载能力下降或失效的问题。

③提高结构整体性。复合材料具有可整体化成形制造大型复杂制件的优点。设计中应在不增加工装复杂程度的情况下尽量减少零件数量,设计成整体件,如大块机翼整体壁板。这样可不用紧固件或减少紧固件的数量,减轻结构重量,提高结构效率,并可减少钻孔、装配和由孔引起的应力集中问题以及降低制造成本

正常荷传递复合材料构件与金属构件不同,除具有一定的形状外,还可以具有不同的层压板构型。要使各构件之间(如蒙皮和桁条、冀肋、翼梁之间)和各构件的各个部分之间(如梁的缘条和腹板之间)的承载路径尽量连续。连接的形式和方法府与传递载荷的性质(拉压、剪切等)和方向相适应,尽量避免偏心和切口效应。同一构件需拼接时,其纤维取向也应连续。

良好的工艺性设计必须保证能制作出高质量和低成本的结构,尽量避免成形和装配时可能出现的各种缺陷。包括以下各点:

①避免铺层设计不合理带来的工艺性问题。如铺层、装配不对称或同一铺向角的铺层数过多集中可能会使构件在固化过程中引起弯一拉一扭耦合而产生翘曲变形、树脂裂纹,甚至分层。合理地确定构件的某些结构要素,如构件拐角处的圆角半径过小可能引起纤维断裂,还可能出现富脂或纤维架桥等缺陷。

②由于树脂基体较脆,所以复合材料结构不能用锤铆的方法装配,不允许敲打和锉修,因此设计时要考虑工艺补偿措施。例如,可在碳纤维复合材料构件外表面贴以玻璃布辅助铺层,通过对该辅助层的加工来控制公差要求。

③便于维修。与金属结构一样应使结构具有通畅性和可达性。同时对复合材料所允许的缺陷/损伤的类型和水平,适用于复合材料的无损检测技术以及修理材料、修理方法等,都需要建立相应的标准和规范。

④合理的连接设计。影响复合材料结构和连接强度的因素比金属结构要复杂得多,因此复合材料结构的连接设计与金属结构有不同的内容和特点,必须予以足够的重视。

⑤主结构、关键部位的设计要求。对于主结构及关键部位、细节应考虑损伤容限能力,并按要求进行耐久性损伤容限设计、分析和验证。

⑥要考虑结构与环境的相容性,包括湿热老化对性能的影响,同时对腐蚀、雷电、静电等要进行防护设计。 3

优点1、比强度和比模量高

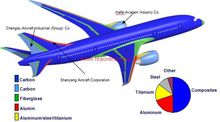

材料的强度除以密度称为比强度;材料的刚度除以密度称为比刚度。这两个参量是衡量材料承载能力的重要指标。比强度和比刚度较高说明材料质量轻,而强度和刚度大。玻璃钢的比强度可达钢材的4倍;碳纤维增强环氧树脂复合材料的比强度可达钛的4.9倍,比模量可达铝的5.7倍多。这是结构设计,特别是航空航天结构设计对材料的重要要求。现代飞机、导弹和卫星等机体结构正逐渐扩大使用纤维增强复合材料的比例。如A340飞机的尾翼、起落架、舱门、机翼与机舱过渡段外缘、驾驶舱窗框等均为树脂基复合材料,占整架飞机结构件质量的15%。

2、抗疲劳性能好

疲劳破坏是材料在交变载荷作用下,由于微观裂纹的形成和扩展而造成的低应力破坏。金属材料的疲劳破坏是由里向外突然发展的,往往事先无征兆;复合材料的疲劳断裂是从基体开始,逐渐扩展到纤维和基体的界面上,没有突发性的变化。因此,复合材料在破坏前有预兆,可以检查和补救。纤维复合材料还具有较好的抗声振疲劳性能。用复合材料制成的直升机旋翼,其疲劳寿命比用金属的长数倍。一般金属的疲劳强度为抗拉强度的40 %~50%,而某些复合材料可高达70 %~80%。

3、减振性能良好

纤维复合材料的纤维和基体界面的阻尼较大,因此具有较好的减振性能。用同形状和同大小的两种梁分别做振动试验,碳纤维复合材料梁的振动衰减时间(2.5 s)比轻金属梁的振动衰减时间(9s)要短得多。

4、过载安全性好

在纤维增强复合材料的基体中有成千上万根独立的纤维。当用这种材料制成的构件超载,并有少量纤维断裂时,载荷会迅速重新分配并传递到未破坏的纤维上,因此整个构件不至于在短时间内丧失承载能力。

5、耐热性能好

在高温下,用碳或硼纤维增强的金属,其强度和刚度都比原金属的强度和刚度高很多。普通铝合金在400℃时,弹性模量大幅度下降,强度也下降;而在同一温度下,用碳纤维或硼纤维增强的铝合金的强度和弹性模量基本不变。复合材料的热导率一般都小,因而它的瞬时耐超高温性能比较好。4

采用复合材料原因复合材料飞机结构技术是以实现高结构效率和改善飞机气动弹性与隐身等综合性能为目标的高新技术。先进复合材料的应用,对飞机结构轻质化、小型化和高性能化起着至关重要的作用。复合材料的结构特点和应用效果在诸多方面得到了展现,如高性能战斗机实现隐身、超声速巡航、过失速飞行控制;前掠翼飞机先进气动布局的实际应用,以“飞翼”著称的B-2巨型轰炸机的隐身飞行,舰载攻击/战斗机耐腐蚀性改善和轻质化,直升机长寿命和轻质与隐身化,以及全复合材料飞机创下了不着陆环球飞行的世界纪录等。复合材料技术现已成为影响飞机发展的关键技术之一。

高性能飞行器要求结构质量轻,从而可以降低燃料消耗,延长留空时间,飞得更高更快或具有更好的机动性;也可以安装更多的设备,提高飞行器的综合性能。减轻结构的质量可大大降低飞机的使用成本,取得明显的经济效益。西方国家在很短的时间内就实现了从非受力件和次受力件到主受力件应用的过渡,无论是用量还是技术覆盖面都有了很大的发展。

复合材料是轻质高性能材料,但是,复合材料构件由原材料、制造、检测、维护和修理等构成的全寿命周期费用十分昂贵。因此,复合材料结构首先应用于航空航天飞行器、高速列车、赛车、赛艇等高成本投入、高性能要求的结构上。

迄今为止,飞机上采用复合材料结构的主要目的是减轻机体结构质量和改善气动弹性及隐身性能等,因其突出的效益,有时宁可牺牲结构制造成本和某些技术保障性(如检测性、修复性等)也要采用复合材料结构。复合材料在飞机结构上的应用随着技术发展而不断扩大。4

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国