设计原理

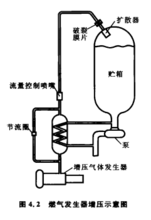

由于大推力液体火箭发动机燃烧室的压力高,故需要采用涡轮泵装置对推进剂组元进行增压,燃气发生器(在补燃循环发动机中,燃气发生器也称为预燃室)通常是这类发动机中不可缺少的组件。燃气发生器所产生的燃气,用来作为驱动涡轮泵的工质(见图4.1),或者在增压系统中作为增压贮箱的工质(见图4.2)。2

采用燃气发生器产生用于驱动涡轮的工质,可使发动机获得更长的工作时间和更高的燃烧室压力,液体燃气发生器的燃气既可驱动共用的涡轮,也可同时驱动氧化剂涡轮与燃料涡轮。同时驱动氧化剂涡轮与燃料涡轮的方案在J-2,HM-60和LE-5等发动机中得到应用。在LE-5发动机中,发生器产生的燃气先进入液氢涡轮泵的涡轮,然后进入液氧涡轮泵的涡轮。2

由于影响燃气发生器实际工作过程的因素多种多样,试验研究又非常复杂,因此到目前为止,还没有通用和严格的燃气发生器设计方法。在设计燃气发生器时,主要采用经验方法。燃气发生器的设计目标可以归纳如下:

①在一个紧凑部件中安全地产生所需的流量、温度和压力的燃气;

②启动和关机过程平滑,没有陡的温度峰、压力振荡或过量的未燃推进剂;

③根据控制系统要求,能够在较大的推进剂流量和混合比(对于双组元推进剂)范闱内工作;2

④能够保持安全关机,不需要复杂的吹除和泄出系统;

⑤对于需要多次启动的发动机系统,能够实现再启动。

工作特点(1)燃气温度低。一般为650〜900°C,主要取决于涡轮叶片材料的许用温度。

(2)余氧系数偏离化学当量的余氧系数。通常采用富燃的低余氧系数,优点是燃气与室壁的相容性好;燃气产物的分子量低,做功能力较大。四氧化二氮/偏二甲肼等自燃推进剂的燃气发生器,余氧系数为0.05〜0.08,质量流量密度为20〜80g/(cm2·s)。发生器的流量占发动机总流量的2%〜3%。3

(3)集中燃烧。富燃的发生器,其氧化剂喷嘴排列在喷注面的中心区,与相邻的燃料喷嘴组成较高的余氧系数。边区只有燃料喷嘴。保证可靠的点火,稳定燃烧,防止出现低频不稳定燃烧。3

(4)停留时间长。一般为5〜12ms,以保证出口温度均匀,避免燃气局部温度升高,烧蚀涡轮叶片。自燃推进剂的停留时间选择小些,而液氧/煤油非自燃推进剂的停留时间选择大些。

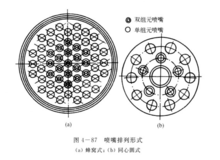

燃气发生器结构喷注器燃气发生器的喷注器有直流式和离心式两种。离心式喷注器中有单组元和双组元离心式喷嘴,采用蜂窝式和同心圆式排列形式。见图4-87。

直流式喷注器,一般采用二股互击式(o-f)或三股互击式(f-o一f)两种喷注单元。边区采用直流式燃料喷嘴。3

燃烧室燃气发生器的燃烧室是冷却式的,采用再生冷却或辐射冷却。再生冷却的燃烧室,有波纹板结构的,铣槽结构的和压坑点焊结构的。再生冷却可以减少散热损失,降低室壁的温度,提高承载能力,减轻质量。

辐射冷却的燃烧室,结构简单,加工方便,材料采用高温合金或不锈钢。3

根据燃气的停留时间,确定燃烧室的容积,求出它的直径和长度。

喷管燃气发生器的喷管只由收敛段组成。因为喉部出口与涡轮喷嘴相连。收敛段采用单壁的锥形壳体。

燃气发生器装配喷注器、燃烧室和喷管采用焊接连接。燃气发生器和推力室的推进剂均由泵后供应,因此两者的室压和喷嘴压降比较接近。燃气发生器工作温度较低,因此室壁的防护措施较简单。燃气发生器的停留时间较长,可以认为燃烧效率接近1。燃气发生器的设计应当考虑到:3

(1)在喷注面中心区,选择较高的余氧系数。四氧化二氮/肼类燃料,中心区的余氧系数α≈0.12~0.20。保证可靠点火,持续稳定燃烧;

(2)选择较高的喷嘴压降,改善雾化混合质量,防止出现低频不稳定燃烧;

(3)选择足够的停留时间,保证燃气的出口温度均匀;3

(4)力求结构简单、可靠。燃气发生器作为一个独立的组件进行装配焊接,液压液流试验。它可以单独的进行热试,以考验和评定启动点火和稳定工作的可靠性。3

燃气发生器的类型在液体火箭发动机中采用的燃气发生器可按所使用推进剂的类型分为固体推进剂燃气发生器和液体推进剂燃气发生器。液体燃气发生器根据组元的数量可分为单组元、双组元和三组元液体燃气发生器。

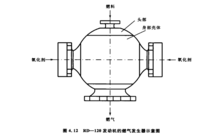

几种典型的燃气发生器RD-120发动机的燃气发生器RD-120发动机的富氧燃气发生器如图4.12所示,是一个采用钎焊焊接而成的不可拆卸的整体,由头部和身部及清洗管嘴和测量管嘴等组成。

头部(见图4.13)由双组元内混合离心式喷注单元、下底、中底和顶盖组成。喷注单元由双组元内混合同轴离心式喷嘴及在喷嘴出口端围绕其周围的矩形孔组成。2

顶盖形状为一个球冠,材料为钢。顶盖与中底之间形成的燃料腔很小,这样设计的目的主要有:

①使燃气发生器启动性能变得更好。在发动机启动时,点火剂要经燃料腔进人燃烧室,燃料腔小可使点火剂迅速充满燃料腔而进入燃料喷嘴,实现迅速着火,并减小对点火剂量的要求。

②可减小发动机的后效冲量。当发动机关机时,在燃料腔中积存的燃料少。2

燃气发生器的身部由钎焊圆筒段、球壳、出1:3管和过渡段等零、部、组件组成。钎焊圆筒段

的冷却方式为再生冷却,内壁上铣有多条直槽,沿周向均匀分布。内壁采用铬青铜合金,铣槽结构内壁与钢外壁采用钎焊连接。球壳结构的身部主要由再生冷却圆筒段和球壳构成,采用球壳结构是因为燃气发生器工作压力高,球形壳体结构对于承力有利,并且当容积一定时,其结构尺寸最小,所以结构质量也最小。钎焊圆简段与出口管之间采用了过渡段,用来解决钢与铜合金的焊接问题。2

SSME发动机的液体燃气发生器在SSME中采用了两个富燃液体燃气发生器,采用两个燃气发生器易于给推进剂组元建立补燃发动机所需的高压,易于对发动机进行调节。通过改变氧化剂涡轮泵中液体燃气发生器的氧化剂流量来调节发动机推力,通过燃料涡轮泵中的液体燃气发生器来调节组元混合比,两个液体燃气发生器具有相同的结构(见图4.16)。均装有双组元同轴管式喷嘴2的头部1及具有冷却通道的筒形身部3。从主推力室喷管冷却通道引出的热气氢进入两个燃气发生器的燃料集合器。2

两个燃气发生器采用了双组元同轴管式喷嘴。在每个喷嘴中,氧化剂通过中心孔喷出,燃料则通过周围的环形缝隙喷出。需要对每个喷嘴进行液流试验,必耍时进行返修,以保证一定的推进剂组元混合比。喷嘴的数量很多,可以保证推进剂组元混合比在喷注面上分布均匀。2

燃气发生器采用了由三块径向板件组成的防振隔板4及设置在喷注器周边的一圈声腔5,,以保证其燃烧稳定性。在涡轮入口的燃气流中,任一点的燃气温度与额定值的偏差不得超过±42K。

点火器在发动机启动时工作3s,产生高温燃气,点燃液体燃气发生器中的推进剂。

RD-119发动机的燃气发生器RD-119发动机的燃气发生器(见图4.17)采用了热分解方式。燃气发生器由外壳、插入部件、点火药与点火器组成。外壳由壳体1和外盖9组成。壳体与盖均用耐热合金制成,在壳体的底部焊有转接管19,后者将燃气发生器与涡轮的喷嘴集气环相连;还焊有套管嘴2,通过此管嘴将燃料(偏二甲肼)导入燃气发生器中。

插入部件由喷雾器7、药柱及炭质填料8组成。空心的喷雾器7呈方形截面,与套管嘴采用螺纹连接,中间有垫片。在喷雾器上焊有多个离心式喷嘴16。药柱为空心圆柱体,处于喷雾器与炭质填料之间,并用弹簧支架10压在支承环4上。圆柱形的炭质填料填装在布满小孔的内、外杯套(图4.17中的5与6)之间。

装有药柱与炭质填料的内腔在壳体一边用下底3密封:炭质垓料腔在内盖一边还用两个切开的环形件14进行补充密封,此二环形垫片装在内盖15的环形槽中,为了保证在插入部件与壳体之间的间隙,在外杯套上焊有多个肋条与细棒。点火药11装在外盖一边,为了将其点燃,在外盖的端头装有由引火药12与两个电爆管13组成的点火器。

药柱产生的燃烧产物在发动机启动时一方面用于驱动涡轮旋转,另一方面用于对炭质填料进行加热,以便燃料进入热分解过程。在发动机启动时,给点火器的电爆管通电,从而引燃点火药。药柱燃烧形成的燃气通过内杯套上的许多孔进入炭质填料腔,对填料进行加热;再通过外杯套上的许多孔及外杯套与壳体之间的间隙流向自然破裂膜片18。此膜片装在转接管内,用螺母17压紧,膜片的功用是将燃气发生器的内腔密封,以便在保管期间使药柱与外界介质隔离,并有利于在点燃药柱时建立初始压力。在一定的压力下膜片破裂,燃气进入涡轮.。大约在药柱燃尽的前0.2s内,加热了的燃料通过推力室冷却通道进入喷雾器。燃料通过喷嘴喷入药柱已燃尽的空腔,通过内杯套上的孔流向已被加热的炭质填料。在药柱燃烧的燃气和炭粒的高温作用下,雾状燃料被加热到分解温度,在分解过程中放出热量,形成气体,放出的热量对炭质填料保持加热,从而可保证随后喷入的燃料的分解。形成的气体通过外杯套上的大量孔及其与壳体之间的间隙,经过转接管进入涡轮。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国