简介

高炉炼铁是目前世界范围内应用最广泛的炼铁方式,通常每座高炉都要匹配三到四座热风炉,热风炉的作用是为高炉冶炼储存和提供热风,高炉和热风炉之间由热风管道相连接。高炉热风管道包括:热风支管、热风主管、混风室或竖管、热风围管、送风支管等部分组成。

作用热风管道的作用是将热风从热风炉输送和分配到高炉的各个风口装置。从热风炉出来的热风(1000℃~1280℃)先经过与每座热风炉相连接的热风支管汇入热风主管,再通过混风室或竖管进入环在高炉本体外的热风围管,在热风围管内热风将分配到高炉周围的送风支管装置进入高炉风口。

内衬结构热风管道的内衬结构,通常采用耐火喷涂层+耐火纤维+轻质隔热耐火砖+工作层韧性莫来石砖,送风支管采用浇注料进行浇注。管道工作层韧性莫来石砖一般采用环缝砌筑,也有个别采用错缝砌筑方式。热风管道上各个部位(热风支管、热风主管、混风室或竖管、热风围管、送风支管和人孔)连接的三岔口或联络口多采用组合砖结构。

管道常见问题热风管道受管道内高压气流对管道壁薄弱部位冲刷及管道受力不合理将导致出现管道烧红和漏风现象的出现,严重时会出现热风管道烧穿等大事故。针对管道出现的一系列问题通过对管道以及气体进行流场分析,找出高温高压的空气对管道的影响,尤其是应力的影响,从而确定管道薄弱部位,对其结构优化和内衬进行改进;其次进行管道的结构优化,主要是根据管道支座和波纹管的设计要求来对管道的整体结构进行设计,包括管道支座的布置,波纹管的选择以及内衬的改造;最后利用工程软件对管道进行热应力分析,验证研究的可行性并确定技术改造方案。1

关键技术稳定输送热风炉作为炼铁重要的辅助设备,其能力的提高能够给高炉冶炼带来良好的经济效益。高风温热风炉在国内发展迅速,随着冶金技术装备的提升,以及良好的操作水平,高炉已具备接受高风温的条件。目前所建的热风炉均已采用双预热系统,新型陶瓷燃烧器,高性能格子砖等技术,随着煤气含尘量大大减小,基本上可以实现1200℃以上风温。风温提高以后,高温热风的稳定输送成为高炉接受高风温的制约环节。

结构问题热风炉各孔口在多种工况的恶劣条件下工作,耐火材料要承受高温、高压的作用,还要承受气流收缩、扩张、转向运动所产生的冲击和震动作用。目前新建的顶燃式热风炉多采用一列式布置:

(1)热风支管补偿器改为复式波纹补偿器,设置在热风出口和热风阀之间,以承受横向位移。

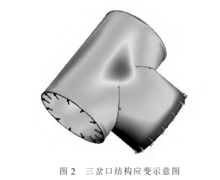

(2)在每座热风炉的热风支管两侧的主管上各安装一个波纹管补偿器,在热风支管与主管中心线的交点处设置固定支座。这种设计消除了热风主管端头盲板力对热风支管的影响,但燃烧期热风炉炉壳膨胀对支管向外挤压,送风期支管拉杆在三岔口盲板力作用下伸长,对管道固定点的作用力,仍会影响到该处的管壳,并且这种作用随着燃烧、送风周期性变化。根据实际温度、压力、固定点计算得出,三岔口钢壳变形量最大点出现在相贯线的上下两个交点处。

管道内衬管道内衬结构采用两种方式:

(1)在主支管、主管与围管三通部位采用变径的方式来处理结构问题。 保持外径不变,设置变径砖来适当减小支管内径,增强组合砖内环稳定性,改善外环的受力。 主管与围管三通部位可选择较大的围管直径相贯穿, 既可以增强稳定性对围管风量分配也起到一定作用。

(2)设计三岔口时要考虑管道变形以及顶砖不稳定所产生的问题,在管道相贯部位采用组合砖+浇注料的结构。下部以组合砖为基础,上部 120°范围采用浇注料整体浇筑,加强上部耐材的整体性和抗压性,改善因管壳变形带来的破坏, 并设置合理的膨胀缝来消除因不同材料受热变化带来的不利影响。1

设计要求(1)随着风温的升高,送风管路系统成为制约高炉接受高风温的薄弱环节, 必须采取合理的系统设计,以适应高风温的要求。

(2)热风管道三岔口是整个送风系统的薄弱环节,引起三岔口损坏的主要原因是三通管钢结构产生变形以及组合砖自身结构问题,应采取相应的改进措施来防范。

(3)对送风管路系统出现的事故应以预防为主,做到早发现早处理。 同时要采用合理的处理方式,处理不当反而会加剧事态的严重性。 对于管道局部过热采取灌浆措施时,一定要注意控制好灌浆压力,避免对内衬的损伤。 当发现管壳发红时采用风冷来控制壳体温度,不应立即打水处理,避免对钢结构造成破坏,发生管道开裂事故。

(4)对送风管道结构上的考虑,主要是为了实现热风炉在高热负荷、高热应力状态下长期、安全、稳定地运行。 这是在归纳热风炉不断发展过程中大量成功经验与失败教训的基础上进行的符合发展趋势的优化设计方案。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国