影响因素

影响蒸汽温度变化的因素很多,例如减温水流量、蒸汽负荷、锅炉给水温度、燃烧工况、烟气温度、炉膛热负荷等,归纳起来主要的就是汽水侧的扰动和烟气侧的扰动。不论何种因素的扰动,汽温的阶跃响应曲线都有一定的时滞和惯性,最后平衡在新的数值。

过热汽温控制 汽温的调节方式涉及到锅炉的结构,有面式减温、喷水减温和摆动燃烧器等,或者几种方式并用,其中喷水减温得到普遍应用(见锅炉汽温调节)。过热汽温控制系统主要有:串级汽温控制系统;具有导前微分信号的汽温控制系统;分段汽温控制系统。

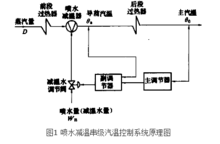

串级汽温控制以喷水减温器后的汽温作为辅助被调量,由主调节器和副调节器组成的汽温控制系统。系统的原理如图1所示。在减温水量扰动下,导前汽温θa比主汽温θ0提前反映。因此采用θa信号组成串级汽温控制系统,可改善汽温的控制质量。只要导前汽温θa发生变化,副调节器就去改变减温水量,使后段过热器的入口汽温θa维持在一定范围内,起粗调作用,而过热器出口汽温θ0则通过主调节器起校正作用。调节结束后,导前汽温θa可能稳定在与原来不同的数值上,而主汽温则等于给定值。

在串级汽温控制系统中,由于主调节器和主回路的任务是维持主汽温θ0恒定,故一般选用具有积分作用的调节器(PI或PID)。至于副调节器和副回路的任务是快速消除扰动,一般可选用比例调节器(P)或比例微分调节器 (PD),也可选用比例积分调节器 (PI)(见模拟量控制系统)。

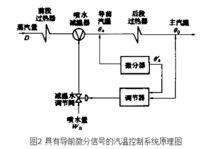

导前微分信号的汽温控制以导前汽温的微分作为补充信号所组成的双回路汽温控制系统。它是串级汽温控制系统的变形,其原理如图2所示。由于在系统中引入了导前汽温θa的微分信号θa',就等于改善了调节对象的动态特性。在喷水量扰动时,导前汽温θa使调节器提前动作,可有效地减小主汽温θ0的动态偏差。在动态过程中调节器根据导前汽温θa的微分θa'和主汽温θ0而动作,在静态时θa不再变化,微分器的输出消失(即θ等于零),这时主汽温θ0必然恢复到给定值。

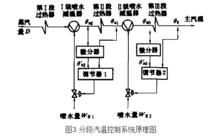

分段汽温控制将整个过热器分成若干段,各段之间设置一个减温器,分别控制各段的汽温,而使主汽温等于给定值的汽温控制系统。图3为两段汽温控制系统的原理图,各段控制方案均采用具有导前微分信号的双回路汽温控制系统。一般说来,分段控制系统的控制品质比一段控制要好。2

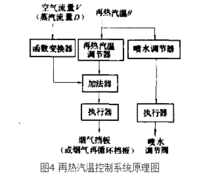

再热汽温控制再热汽温的控制取决于锅炉的设计和结构,一般采用汽—汽加热器、烟气挡板、烟气再循环、摆动式燃烧器等不同方式(见锅炉汽温调节)。一般用烟气侧作为主要调节手段,喷水减温只在汽温超过限值时才参加调节或作为超温的保护手段。为了克服被控对象的滞后和惯性,更好地维持再热汽温,可引入空气流量或蒸汽流量作为再热汽温的导前信号。控制系统的原理示于图4。空气流量V(或蒸汽流量D)是再热汽温的一个导前信号,当它变化时通往再热器的烟气量或烟气再循环量与空气流量成比例的改变。这样,只要整定好函数变换器的参数,就可使再热汽温基本不变。而当再热汽温偏离规定值时,由再热汽温调节器进行校正。当再热汽温超温时,喷水调节器经执行器打开喷水调节阀以限制汽温的进一步升高。在一般情况下,喷水调节系统不参加调温工作。

技术难点蒸汽温度是火电机组安全、高效、经济运行的重要参数,因此对蒸汽温度控制的要求相当严格,蒸汽温度过高会使过热器和汽轮机高压缸承受过高的热应力而损坏,汽温偏低会降低机组的热效率,影响经济运行。而蒸汽温度控制一直是热控方面的一大难题,主要表现在以下几个方面:

1)要求控制精度高(±5℃);

2)系统滞后大;

3)干扰因素较多,包括:给水温度的变化、减温水扰动、负荷扰动、燃烧扰动、风煤配比变化等;

4)对象特性的不确定性,过热器在不同负荷、不同燃烧工况下,对象特性差异较大;

5)控制手段单一,目前主要以喷水减温为主要控制手段。

目前所采用的汽温控制方案主要包括串级控制、导前微分、相位补偿、分段式控制、温差控制等,但投运效果均不理想。基于上述因素,尽管国内外许多控制专家在这一方面做了很多研究,也提出了不少新的、先进的控制方案,但由于工程实现存在困难,应用甚少,火电厂汽温控制问题也一直未能彻底解决。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国