简介

金属粉末爆炸成形属于非钢模成形法,它利用炸药爆炸时产生的瞬间冲击波的高温、高压,作用于金属粉末中,使颗粒间距离缩短。

爆炸成形由于在瞬间完成,所以组成相之间几乎没有扩散,而且晶粒来不及长大。爆炸成形能够压出相对密度极高的压坯23。

金属粉末爆炸成形工艺具有高温、高压、瞬间作用的特点,炸药爆炸后在极短的时间内(几微秒)产生的冲击压力可达106MPa,这样大的压力可直接用于压制超硬粉末材料和生产一般压力机无法压制的大型预成型件。4

历史爆炸成型的历史可以追溯到l9世纪末期。1876年英国工程师Adamson利用火药棉爆炸研究铁板和钢板承受冲击力时的行为,1888年美国化学家Charles Munroe利用火药棉接触爆炸,借助镂花模板和钢丝网模块在金属表面雕刻图案,都是人类早期从事爆炸成型的实例。

20世纪初以后,人们对此也做过许多有益尝试,但是爆炸成型作为一门独立的技术手段应用于生 产实践之中还是从本世纪50年代开始。

一方面,在两次世界大战中由于军事应用的需要,人们在爆炸理论、爆炸技术、爆炸效应、材料对爆炸载荷的响应等方面的研究以及对毫秒级甚至微秒级瞬变过程探测和观察手段的建立中,为爆炸成型奠定了坚实的理论和实验基础。

另一方面,经历两次世界大战后的世界进入了两极对峙 的冷战时期,疯狂的军备竞赛导致诸如原子能、航天等许多尖端军工产业的出现,这些新兴的军工企业往往要求加工许多形状奇特而复杂的零部件,生产批量小 ,要求精度高,传统的机加手段和设备无力进行加工。一些军工企业为了自身的需要开始把注意力转移到利用受 控爆炸进行某些特殊加工作业上来。开始是试验性 的,后经推广应用,逐渐形成一批专业企业的部门专门从事爆炸成型作业或技术研究工作。

六、七十年代,爆炸成型技术的研究和推广应用成为世界科技界关注的一个热点,从1967年到1981年世界范围的国际高能率加工(Energy Rate Fabizieation)会议就召开了七次,其它小型的专业研讨会、交流会不胜枚举,使爆炸成型技术越来越完善,应用越来越广泛。

分类金属的爆炸成型是利用炸药作为能源来加工金属。目前,金属爆炸成型的范围主要包括成形、校形、胀形、翻边、雕刻、压绞、粉末压制成形、焊接、表面硬化和切割等。在金属爆炸成型领域中应用的爆炸是一种在一定条件下的受控爆炸,它具有独特的理论和工程条件。

根据爆炸装药与加工对象的相对位置不同,通常把金属爆炸加工分为两种基本类型:

1、接触爆炸加工:加工时装药与被加工的对象直接接触;

2、隔离爆炸加工:加工时装药与被加工的对象相隔一定的距离,此间隔距离内的介质可能是空气、水、油和砂等,装药爆炸产生的能量通过这些中间介质传递到被加工的对象上。

这两种爆炸加工方法作用在加工工件上的作用力差别很大,因此,造成工件材料的性状变化也很不同。接触爆炸时工件上所受的压力很大,通常达几千万千帕;隔离爆炸时工件上所受的压力要小得多,通常为几万千帕。

接触爆炸加工目前已采用的主要有爆炸焊接、爆炸切割、表面硬化和粉末爆炸压制成形等;隔离爆炸加工目前已采用的主要有爆炸成形和爆炸校形。

原理爆炸成形是利用炸药的爆炸能量使金属加工成一定的形状。它是金属爆炸成型的一种重要类别。

爆炸成形时,爆炸物质的化学能在极短时间内转化为周围介质(空气或水)中的高压冲击波,并以脉冲波的形式作用于坯料,使其产生塑性变形并以一定速度贴模,完成成形过程。冲击波对坯料的作用时间为微秒级,仅占坯料变形时间的一小部分。这种高速变形条件,使爆炸成形的变形机理及过程与常规冲压加工有着根本性的差别。

金属粉末或非金属粉末在极短的时间内经受巨大作用,将改变粉末通常固有的特性,如粉末体一般压制时所呈现的弹塑性5。爆炸压制的特点是爆炸时产生的压力极高,施于粉末体上的压力速度极快,而且不可用一般压形理论来解释。

爆炸成形的特点1).工艺优点**(1).**可在室温下进行压实,压实密度接近理论密度;

**(2).**可在低于一般烧结温度下进行热压实,使压实件具有超细晶粒结构或非平衡结构等;

**(3).**能压制各种粉末组合,而没有组成相之间的相互作用。

2).应用特点**(1).**适合于小批量、大型且形状复杂的产品的生产(如导弹及飞机的某些部件);特别是零件尺寸及所需压力超过现有压力机的能力时。

**(2).**由难以加工材料(如高强度耐热金属)所制造的零件。

**(3).**在大型零件上可以保证严格的制造公差,和冲床成形相比,可获得较高的表面光洁度。

**(4).**可充分利用金属的延伸性,省略了机械成形时所要求的中间退火工序。

**(5).**可调整工件整个表面上的爆炸压力分布,避免机械成形时可能产生的局部应力集中现象。

**(6).**实现某些机械方法难以达到的加工手段(如复杂大型零件、粉末压制成型、硬化加工、可控切割等)。

**(7).**需建立爆炸场地、训练有关爆破技术人员。

**(8).**存在爆炸噪声等安全问题。

总之,决定是否采用爆炸成型方法主要考虑爆炸成型方法的唯一性和经济性。

爆炸成形系统组成与分类1).成形系统组成爆炸成形、整形和翻边的工艺十分近似。通常都是采用隔离爆炸加工方法。此外,隔离爆炸加工法还可用于锻造、轧花纹和波纹等方面的加工。

典型的爆炸成形系统由四个基本部分组成。

**(1).**炸药或火药(用火药时可以采用接触装药爆炸成形);

**(2).**能量传递的介质(水、油、砂或空气等);

**(3).**模具;

**(4).**工件。

在有些加工过程中还需要成形水槽、空气压缩机、真空泵、液压机和搬运模具及工件用的起重机等辅助设备。

2).爆炸成形系统分类爆炸成形系统分为开式和闭式两种。二者一般都采用凹模; 开式系统一般是在一个整体的模具上制出型腔,而闭式系统则需要采用组合式模具;开式系统只使用猛炸药,闭式系统猛炸药和火药都可以使用,通常多使用火药;开式系统对加工零件尺寸没有多大限制,闭式系统加工零件尺寸一般较小(例如小于5cm),否则所需模具壁厚和大小将大大增加模具费用,模具还可能产生破片,此外还应考虑爆轰气体对模具的腐蚀作用。闭式系统一般用于薄材精密零件的成形加工。

开式系统一般是在一个整体的模具上制出型腔,而闭式系统则需要采用组合式模具;开式系统只使用猛炸药,闭式系统猛炸药和火药都可以使用,通常多使用火药;开式系统对加工零件尺寸没有多大限制,闭式系统加工零件尺寸一般较小(例如小于5cm),否则所需模具壁厚和大小将大大增加模具费用,模具还可能产生破片,此外还应考虑爆轰气体对模具的腐蚀作用。闭式系统一般用于薄材精密零件的成形加工。

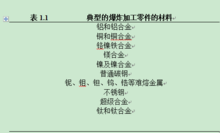

许多不同尺寸、形状、材料的金属零件都可以用爆炸成形的方法制造。

爆炸成形所用的金属材料差不多已遍及现有的所有种类,其中有代表性的列于表1-1中。

爆炸成形的零件的重量可以从几克到几吨;零件的尺寸范围为0.025~6m,零件的材料厚度可以从0.1~150mm。零件的形状多种多样,主要有板状、杯形、圆筒形等。实践证明:爆炸成形在制造形状特殊和复杂的零件方面,具有十分优异的能力。

爆炸成形的方法与装置根据加压方式的不同,爆炸成形可分为直接加压式和间接加压式。

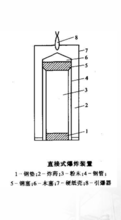

1).直接加压式直接式爆炸装置(图1-2)中的炸药与金属粉末不 用模具隔开,其常见装置为柱状压实装置。盛装粉末的容器周围被炸药覆盖,在圆柱顶端是锥形物,爆轰从顶部开始,并产生自上而下的过程。此装置简单,成本较低,可产生大于2.2KN的力;且圆柱筒可无限加长,所以足以产生尺寸较大的试样。

用模具隔开,其常见装置为柱状压实装置。盛装粉末的容器周围被炸药覆盖,在圆柱顶端是锥形物,爆轰从顶部开始,并产生自上而下的过程。此装置简单,成本较低,可产生大于2.2KN的力;且圆柱筒可无限加长,所以足以产生尺寸较大的试样。

缺点是产生的收缩波不均匀,工艺参数难以精确控制。

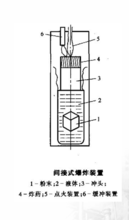

2).间接加压式间接式爆炸装置(图1-3) 是将炸药和被压实粉末用硬质金属模具分开,其装置有平面飞片装置、单柱塞装置以及柱状双活塞装置。

是将炸药和被压实粉末用硬质金属模具分开,其装置有平面飞片装置、单柱塞装置以及柱状双活塞装置。

间接法一般具有工艺参数容易控制、产品质量较高等优点;但它需要复杂的装置,成本较高,并仅能制备简单的小尺寸试样,具有一定局限性。

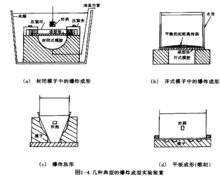

爆炸成形的应用广义的爆炸成型包括爆炸胀形、爆炸拉伸、爆炸、校形 、爆炸雕 刻等。构成爆炸成形装置主要有四个部分:炸药、成形工件、成形模具和传压介质。几种典型的爆炸成形装置示于图1-4中。

爆炸焊接是迄今为止在许多工业部门获得最广泛应用的一种爆炸成型技术,也是迄今为止把两种或多种金属组合大面积地复合在一起的最有效的技术手段。爆炸复合的面积少则几平方米。多则十几甚至几十平方米,复合率一般都在95%以上,复合界面的结合强度一般大于母材中强度较弱的那种材料本身的强度。爆炸焊接速度很快,一般在几微秒内完成,因此基本上不改变母材的整体性能。爆炸焊接属固相焊接,界面很少熔化,因此爆炸焊接的材料可以经受各种冷热加工6。爆炸焊接的另一重要特点是材料适用面广。

根据不同的需要。可以设计各种不同的爆炸焊接装置。图1-5是几种典型的实验装置草图。其中包括平面爆炸复台(图1-5(a)),柱面爆炸复合(图1-5(b))和管与管板的爆炸焊接(图1-5(c))等。

爆炸焊接技术的应用可以分为两个方面。一是用来生产各种复合材料,例如不同金属组台的复合板材、带材、管材或棒材等,主要用于制造各种压力容器、贮罐、反应釜以及各种煞车片、双金属轴套和电解电极等。这类应用主要采用图1-5(a)或图1-5(b)所示装置。二是作为连接技术应用于各种制造业中,例如 :各种列管式交换器中管与管板的爆炸焊接,造船业中铝上层建筑与钢甲板的连接等。因此爆炸焊接技术在石油、化工、轻工、电子、电力、造船、航空、航天、原子能等许多工业部门都有广泛的应用。

在爆炸成型诸项内容中最具发展潜力的是爆炸压实技术。主要是宇航部门和原子能工业要求用压制成高密度的粉末材料来制造一些特殊的零部件。爆炸压实不仅可以把松散的粉末材料压实到其理论密度的90%以上,而且可以把用传统工艺不能压制的金属、陶瓷材料以及低延展性金属等压制成高强度复合材料。

当前爆炸压实技术的应用已经不仅仅是用来制取高密度粉状材料,而且更重要、更有前途的是用来合成新材料和对粉末材料的冲击活化和改性。

爆炸产生的高温高压能使物质只有在高温高压下才存在的亚稳相显现出来,从而获得在常温常压下得不到的物相。另一方面,爆炸产生的高温高压能有效改变原子间的距离和原子外层电子云的状态,从而实现某些常规条件下不能实现的化学反应,因而能够合成各种具有特殊结构和性能的新材料。目前,国内外爆炸合成的新材料品种很多,其中包括纳米级材料、高温超导材料、金属 间化舍物、精细陶瓷 和各种复合材料等,在不同的工业部门和许多高新技术产业获得越来越广泛的应用。

爆炸产生的冲击渡在物质中的传播也可以产生神奇的效应。爆炸可以使物质的颗粒尺寸变小,晶格畸变增加,从而产生大量的细观粒子和微观缺陷,因而反应活性大大提高。例如:氧化钛粉末经冲击活化后催化活性提高约两个数量级,铁酸锌催化剂经冲击波处理后,在乙醇和硫化氢水溶液脱氢反应的催化活性明显增强,脱氢速率大大提高。再如氮化铝粉末经过冲击波处理后烧结活性明显增强,不仅使烧结温度显著降低,而且烧结后的热压成型密度可达到其结晶密度97%。

爆炸成形的优势及发展趋势1).优势由上述介绍我们可以看到爆炸成形与其它加工手段相比有如下几个特点 。

首先是高能率。一般说来,1g炸药爆炸所释放的能量达数千焦耳,而炸药爆炸的时间在微秒量级,如此之高的能量在如此之短的时问内释放出来,因此是一个高能率过程。爆炸产生的压力一般在十几吉帕,温度高达数千度,这样的高温高压条件是一般手段难以达到的,而在这样的高温高压条件下,物质的性态和变化都与常规条件下不同,了解和认识物质在爆炸产生的高温高压条件下所发生 的现象和规律,从而为建立新工艺、合成新材料寻找新的技术途径,这正是爆炸成形的一个研究目标。

爆炸成形的另一个特点是高效益。由于爆炸产生的压力很高,时间很短,因此爆炸成形的速率很快,效率很高;爆炸成形一般不需要复杂的大型设备,还可以节省阳模;爆炸复合可以节省大量稀有贵重金属;爆炸硬化可以显著延长工件使用寿命;用爆炸合成的微粉制成的切削刀具,其使用寿命比硬质舍金刀具提高10倍,磨损率降低10一20倍,还能以车代磨,提高工效2一l0倍6;至于爆炸合成的纳米级材料、高温超导材料、精细陶瓷和其它复合材料,在许多新兴的高新技术产业中有着广泛的应用前景,其经济和社会效益无法估量。

2).发展前景在当今世界正在兴起的新产业革命中,新材料是其重要内容之一。而在新材料的制备上,爆炸成形有着传统加工工艺无法取代的重要作用和巨大潜力。爆炸成形另一个特点是高科技。爆炸产生的高温、高压是实现爆炸成形的动力和条件,而材 料在高温、高压下的不同响应则是产生爆炸成形各种神奇效果的直接原因。爆炸成形实际上是一个多学科相互交叉、相互渗透的高科技技术产业,未来有很广阔的前景。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国