介绍

在金属材料塑性加工过程中对被控对象的位置按设定值所进行的自动控制。即在指定时刻将被控对象的位置自动地控制到预先给定的目标位置上,使被控对象控制后的位置与目标位置之差保持在允许的偏差范围之内,简称APC。由于所要求的位置量是预先给定的,故又称为预设定位置自动控制,或叫作APC设定。APC一般由被控对象(例如轧机压下机构)、位置检测环节、直接数字控制(DDC)计算机、速度控制装置、执行机构(液压装置或电动机)等构成位置闭环控制系统。

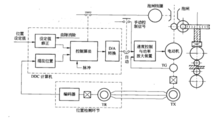

基本组成和结构轧制过程中最常遇到的是压下位置问题,现以压下位置自动控制系统为例来说明它的基本组成和结构。图1是计算机控制的压下位置自动控制系统。在压下位置控制过程中,压下位置的设定值可以在操作台上人工给定,也可以通过过程控制计算机(scc)来给定。由于压下装置是通过电动机来传动的,所以压下位置可以借助于与电动机同轴传动的自整角机来检测。而新建的现代化轧机已广泛采用脉冲编码器进行压下位置检测。压下的实际位置便可通过位置检测环节将位置信号反馈到计算机中(称为“采样”)。计算机周期性地根据位置设定值与当时的实际位置值进行计算,并算出把被控压下螺丝以最快速度调整到设定位置,电动机应该具有的速度的控制信号,然后将此控制信号通过模出子系统(即图中的D/A转换)向拖动系统的速度控制装置输出,这个模出信号一直保持到在这一点有新的模出信号输出为止。计算机的控制算法能保证在被控制的压下螺丝在接近位置设定值的过程中,按照一定规律发出速度控制信号。当位置进入规定的精度范围以后,便可以通过抱闸线圈进行制动。至于图中的其他部件作用将在后面有关部分论述。

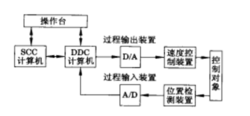

由图1可知,位置自动控制系统是一个闭环控制系统。根据图1便可概括出位置自动控制系统的基本组成和结构,如图2所示,它具有普遍意义。在位置控制过程中,控制对象的位置信号,可以通过位置检测装置和过程输入装置反馈到计算机中,与SCC计算机的给定位置目标值进行比较,然后根据偏差信号的大小,由DDC计算机通过过程输出装置给出速度控制信号,由速度调节回路去驱动电动机,对被控对象的位置进行调节,然后又将位置信号再反馈到计算机中,再比较,再输出,如此循环一直到达到目的为止。

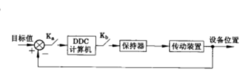

由于采用了数字计算机,所以该系统是一个采样调节系统,此种系统的方块结构简图如图3所示。图中的Ka和Kb是开关,当开关Ka和Kb合上时,偏差值被采样,送入计算机,计算机计算后的输出值送给过程输出装置,其输出信号被保持在保持器中,并在采样周期中对设备的控制保持不变。2

控制方式通过计算机对位置进行直接数字控制的称为DDC-APC,一般用于压下位置、立辊和侧导板开口度、夹送辊和助卷辊辊缝设定、轧辊速度设定、推钢机和出钢机行程等的控制。通过存储程序控制装置(SPC)进行位置控制的称为SPC-APC,初轧、型钢、钢管和厚板等生产由于操作工艺特点所限,不便于进行高级的预设定定位控制,而采用SPC-APC。通过可编程序控制器(PLC)进行位置控制的称为PLC-APC,它是以微处理机为基础的可编程序控制器,便于组成控制功能分散的控制系统。

控制装置在实际应用中,一般采用下列装置进行位置的直接控制:速度自动调节器(SAR)的控制装置,应用于控制精度高的场合; 直流恒压速度调节器(DCCP) 的控制装置,应用于控制精度要求不高和动作不太频繁的场合; 脉冲电机调节速度变阻器(SSRH) 的控制装置,应用于调速精度高、速度偏差较小的场合;采用液压控制装置来实现位置控制,应用于调速精度很高的场合。

提高位置控制精度和可靠性的措施是: 消除间隙对控制精度的影响;为了保证设定可靠,应进行必要的重复设定;为了避免偶然事件发生,必须检查控制回路联锁条件是否得到满足。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国