历史

1963年美国联合碳化物(Union Carbide)公司下属的林德(Linde)公司研制了两台实验型PAR炉,分别装有1支和2支等离子体发生器(即等离子枪),均采用立式水冷结晶器。同年,捷克斯洛伐克也用类似炉子进行了试验研究。从70年代开始前苏联和日本等国进行了大量的研究工作并将其应用于工业生产。乌克兰巴顿电焊研究所在70年代就研制了PAR的系列设备。最大炉子的功率为1800kW,采用6支等离子枪,可生产直径达650mm的5t钢锭。日本大同特殊钢公司于1972年开始进行PAR技术的试验,先后建成25kg和50kg的试验炉并称之为PPC炉,1982年建成了2t的工业炉。

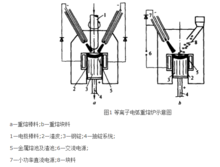

设备等离子电弧重熔设备主要包括1个或多个等离子枪、电极及其升降装置、合金及其他炉料的加料装置、水冷铜结晶器、抽锭装置、供水和供气系统、电源及供电回路等。图1是两种典型的PAR炉的设备示意图。根据等离子气体种类、电源和枪的种类,结晶器结构和安装方式的不同具有不同的设备类型。图2归纳了PAR在设备及工作条件的各种不同方式。等离子枪一般为转移弧型,可采用直流、交流或在交流电上附加直流操作。由于枪内阴极是钨及其合金制作,故通常是非自耗式的。中空阴极自耗式枪和等离子电子束枪是两种特殊情况。大多数PAR炉采用立式结晶器。也有的采用卧式结晶器或带由旋转辊组成的卧式结晶器,其优点是可降低对炉料的形状和化学成分的均匀性要求。其过程类似于区域熔炼。

工作原理以图1a所示的炉子为例,先在结晶器内准备底垫,对抽锭式炉则是引锭板,然后将电极棒料送至水冷铜结晶器上方,将等离子枪靠近电极,然后通电产生等离子弧,电极端部开始熔化,表面形成液膜并下向流动形成金属液滴。熔融金属汇入结晶器由于强制水冷在底部逐渐形成固态锭子。由于上部不断有新的金属液补充和等离子弧的加热便形成金属熔池。随着电极的不断熔化,锭子不断上涨,抽锭机构要带动锭子同步下降,以保证金属液面位置在正常重熔阶段保持恒定。为了使自耗电极均匀熔化,电极要不断旋转。在金属电极端部表面形成液膜、聚集成液滴并滴落的过程是金属精炼的重要阶段。重熔时加入少量的炉渣可以有效地脱硫和去除金属中的非金属夹杂物。由于等离子弧向熔池冲击的角度和功率容易调节,使得熔池表面热量分布比较均匀,金属熔池呈浅平形,从而锭子的结晶方向趋于轴向,结晶组织致密、化学成分均匀。

冶金特点由于炉内气氛和压力可控、良好的炉渣精炼和顺序凝固条件,使得生产的金属锭具有高的纯度和良好的结晶组织,并且容易控制一些特殊元素的含量,其特点可归纳为5项:

(1)可以控制熔炼气氛,有效地控制合金元素含量。在常压惰性气氛中有利于冶炼含有易挥发元素Mn、N的合金。采用加压氮等离子弧重熔可生产出含氮1.0%左右的Cr-Ni-Mn奥氏体不锈钢。(2)采用熔渣精炼生产出硫含量和非金属夹杂物含量很低的钢种。例如,用(H2+Ar)等离子弧重熔,Cr-Fe合金硫含量可从300×10-6降至10×10-6以下;轴承钢的非金属夹杂物可达到0.0058%,低于电渣重熔(ESR)和真空电弧重熔。钢锭表面质量可与ESR相当。(3)熔炼时可添加合金块料,使原材料的准备相对容易。(4)与ESR相比,重熔含易氧化元素A1、Ti较高的合金比较容易。(5)熔池温度容易控制,易于控制结晶过程。由于具有这些特点,该法已成功地应用于生产钛及钛合金、铂铑合金、耐热合金、磁性合金、高速钢、含氮钢、特种轴承钢、结构钢、高温合金、难熔金属及其合金等。 2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国