介绍

指在连续铸钢的中间罐内改善和控制钢水质量的过程。它是从钢的熔炼和精炼到制成连铸坯这个生产流程中保证获得优良钢坯的关键一环。在连续铸钢发展初期,中间罐只是作为钢水的储存和分配器来使用。“中间罐冶金”的概念是在20世纪80年代初提出的,近20年来逐渐成为热门话题,并形成在生产中实际应用的技术措施。它包括中间罐结构设计、钢水流动控制技术、抑制钢水二次氧化、耐火材料和覆盖渣控制、更换盛钢桶(钢包)操作时温度和成分的控制、吹氩清洗、加过滤器、中间罐加热(钢水)、中间罐内微合金化以及热中间罐循环应用等。

中间罐作用可归纳为5项:(1)分流。对于多流连铸机,由多水口中间罐对钢水进行分流。(2)连浇。在多炉连浇时,中间罐存储的钢水在换钢包时起到衔接作用。(3)减压。由于中间罐高度相对钢包较低,因此可用来稳定钢液,减小钢流对结晶器中凝固坯壳的冲刷。(4)保护。通过中间罐液面的覆盖剂、长水口以及其他保护措施,减少中间罐中的钢水受外界的污染。(5)净化钢液。使钢水中的非金属夹杂物有机会上浮分离。

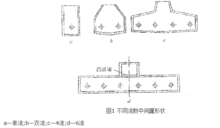

中间罐结构中间罐一般由罐体、罐盖、水口和控流装置组成。罐体的外壳一般用12~20mm厚的钢板焊成,要求具有足够的刚性,长期在高温环境下浇注、搬运、清渣、和翻罐时结构不变形,内衬耐火材料。罐盖用钢板焊成,内衬耐火材料,盖上设有钢流注孔、塞棒孔和加热孔,主要用于保温,减少钢水的散热损失。一般小容量中间罐盖为整体的,大容量的可由几部分组合而成。中间罐容量是中间罐的一个重要参数,一般取钢包容量的20%~40%,小容量的取大值,大容量的取小值。为了保证多炉连浇的铸坯质量,中间罐储存的钢水可浇铸时间必须大于换罐所需的时间。中间罐的形状有矩形、三角形、椭圆形、V形、T形、H形等(见图1),可根据车间情况及铸机类型等选用;按其结构大体上可分为板坯连铸用和小方坯连铸用两类。板坯连铸用中间罐底部一般布置2个水口。小方坯连铸中间罐为适应多流浇注的需要,沿中间罐长度方向布置多个水口,如4个、6个、8个等(见图1c、d)。

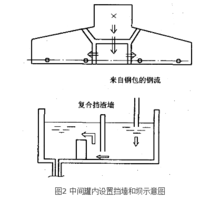

中间罐控流装置在中间罐内设置合理的挡墙和坝控制钢水流动方向是普遍应用的技术措施(见图2)其冶金功能有:(1)减少死区体积,增加钢液在中间罐内的平均停留时间,使夹杂物有充分的时间上浮分离;(2)改变中间罐中钢水的流动路径,增加滞止时间,消除底部流股,使钢液有适当的上升流,缩短夹杂物的上浮分离距离;(3)减少由于钢包注流引起的中间罐液面波动的扩散,防止卷渣及钢液的氧化。

中间罐覆盖剂在中间罐内加保护渣粉覆盖高温的钢液表面,以减少中间罐钢液面二次氧化为主要目的。其功能有:隔离钢水和空气,以减轻二次氧化;吸收从钢水中分离出来的非金属夹杂物;保持钢水的热量,减少温度损失以及在较长时间使用后,仍能保持性能稳定。采用的覆盖剂材质有:酸性的,如炭化稻壳;中性的,碱度(CaO/SiO2)接近于1的渣料;碱性的,碱度(CaO+MgO/SiO2)≥3的渣料;双层渣,上层为炭化稻壳,起绝热保温作用,下层用中性渣或碱性渣。

过滤器过滤是将悬浮在钢液中的固、液夹杂物有效地加以分离的一种方法。通过过滤操作可以获得纯净的钢液。在中间罐冶金中,由于钢液浇注温度高(1500~1600℃),工作条件恶劣,钢水过滤器必须满足一定的工艺要求:(1)耐高温,能在1600℃高温下正常使用,能承受钢水通过过滤器时产生的热应力和机械冲击应力;(2)浇注过程中能够抵抗渣的化学侵蚀,做到与中间罐寿命同步;(3)既要有效地去除夹杂物,完成过滤的任务,又要尽可能减少对钢液的阻力,以保证较高的生产率;(4)安装使用方便,成本较低。实际用于中间罐内的钢水过滤器的结构主要有两种:(1)深层过滤器(如图3a)。有线圈式和泡沫式,它们的共同特点是气孔率高,可达60%~80%,比表面积大,钢液流经的通道长,过滤效果比较显著。一般泡沫式过滤器能去除65%以上的Al2O3夹杂物。但其阻力大,容易引起堵塞,因此这种过滤器只能用于已除去大部分夹杂的较清洁钢液,进一步去除微观夹杂物。(2)直通孔型过滤器(如图3b)。它的孔径一般在10~50mm,由于孔径大,对钢液流动阻力小,所以具有理想的钢液通过速度,因此直通孔型过滤器一般能用于正常生产。然而也正是由于其孔隙的迷宫度小,所以去除夹杂物的能力不如深层过滤器。但是直通孔型过滤器可以通过改善钢水流动状况来促使夹杂物碰撞、聚合、上浮、去除,即间接去除夹杂物。

中间罐加热调节中间罐钢水温度,稳定浇注操作的一种技术措施。常用方法有感应加热和等离子加热。感应加热分为有芯感应和无芯感应加热两种,以有芯感应加热居多。加热器由绕在铁芯上的线圈作为初级回路,加热通道内的钢水作为次级回路,由铁芯内产生的磁通在钢水中形成感应电流,使钢水得以加热。加热钢水通道可设置于中间隔墙内,也可以设置于中间罐侧壁内。通道材料可以用电熔刚玉加入10%SiC制造。感应加热的电热能转换是在钢水内进行的,所以热效率可高达80%~90%,炉衬砖热损失5%~7%,电系统功率因数及冷却水损失5%~13%。在浇铸开始和终了,中间罐钢水量少到不能充满加热通道时,感应加热就无法进行了;此外,感应加热系统结构笨重,占用面积大;钢水通道耐火材料工作条件苛刻,容易损坏,这些都是中间罐感应加热难以被采用的原因。等离子体被称为物质第四态,是气体在强电场作用下解离生成相等数量的正负离子的物质状态。

常压下等离子弧具有极高温度(3000~5000℃),可以用来加热钢水。等离子弧有转移型和非转移型两类。非转移弧的两个电极均位于等离子枪中,应用方便,但加热效率低;转移弧的负电极位于等离子枪中,正电极由被加热的钢水来充当,加热效率高,但在罐衬中需装入导电电极。等离子炬是具有高能量密度的电热转换设备,仅需很小的等离子枪,就可以有高的功率。而小的等离子枪容易安装在中间罐上,不需要改动中间罐体本身,所以在中间罐上采用等离子加热比较方便易行;等离子加热的另一优点是在钢液面很浅时就能开始加热钢水,因而对更换钢包时保持温度稳定特别有效。虽然等离子加热和感应加热方法已经在中间罐成功运用,但它们各有弱点。因此人们还在继续研究其他的中间罐加热方法,如电阻加热、电渣加热法、石墨电极电弧加热以及高温氮气流加热等。

中间罐内微合金化在浇注过程中对中间罐内钢液进行成分微调和夹杂物形态控制的一种技术措施。在中间罐内加入易氧化元素(如Ti、Al、Ca)或微量元素(如B),钢水与污染源(如渣、空气、包衬)接触时间短,有利于提高元素回收率。由于中间罐熔池浅,钢水停留时间短,为确保元素能充分吸收,广泛采用喂线法,如在中间罐喂入CaSi、CaSiBa包覆线;喂线时利用盘形导管将包覆线卷成螺旋形,线中粉剂含15%~20%Ca、14%~18%Ba和55%~60%Si;包覆线直径有9mm和11mm两种,卷成螺旋的外径250mm、螺距100mm(其大小根据中间罐熔池深度、钢水成分和温度进行调整),喂线速度20~30m/min,可加入0.15~0.23kg Ca/t。由于加入钙、钡后夹杂物变成球形的铝酸钙,(如12CaO·7Al2O3),成品钢板的横向性能有所改进,满足了管线用钢的要求;同时改善了钢水流动性,能有效防止Al2O3堵水口。

中间罐耐火材料主要有酸性和碱性耐火材料两种。酸性耐火材料主要是硅质耐火材料,由于石英砂具有低的热导率和热膨胀系数,且资源广泛,价格便宜,选择纯度高、粒度合适的石英砂作为骨料,配加适当的纤维材料和结合剂,经成型、干燥即制成硅质绝热板。硅质绝热板具有较大的气孔率,体积密度小,隔热保温性能优良。用绝热板砌筑的中间罐,不烘烤即可使用。绝热板也有一定的抗折强度和抗压强度,具有良好的抗热震性,同时使用后的残板容易破碎清除。但硅质耐火材料属酸性氧化物,当浇铸含锰较高的钢种(如16Mn)和铝镇静钢时,耐火材料中的SiO2产生二次氧化作用,成为污染钢液的来源之一。

随着对钢材质量要求的提高,中间罐包衬采用碱性耐火材料已势在必行,最广泛应用的是镁质材料。碱性中间罐包衬工作层的筑造方式有两种:镁质绝热板和不定形耐火材料。镁质绝热板采用镁砂为骨料,配加耐火纤维和粘合剂,用真空吸滤法成型制成,它具有良好的抗渣侵蚀性能和绝热性能,但是抗热震性能较差是氧化镁材料的缺点,配加适当的CaO、Cr2O3、Al2O3有利于改善镁质材料的抗热震性。镁质绝热板因其热导率小,密度低,可以冷态使用。为了满足必须热态开浇的某些特别情况,也有可预热的镁质绝热板。为了提高中间罐的精炼作用,用镁质不定形材料在控流元件表面进行涂层,或与内衬同时筑造成整体,也是可以考虑的办法。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国