概述

冶炼就是用焙烧、熔炼、电解以及使用化学药剂等方法从矿石或其他含有金属的物料里,把有用的成分提取出来或进一步精炼。

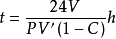

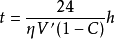

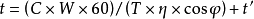

冶炼周期是指高炉炼铁过程中炉料在高炉内的停留时间。是表征下料速度的指标,是高炉冶炼的一个重要操作。可通过下式计算:

冶炼周期=24×高炉有效容积/炉子每昼夜生产铁量×每炼一吨铁所需炉料的体积×炉料的压缩率

冶炼周期愈小,表示炉料在炉内停留时间愈短,高炉产量愈大。但冶炼周期的减少也受其他方面的影响和限制。1

公示表示用时间表示

因为

所以

式中: ——冶炼周期,h;

——冶炼周期,h;

——高炉有效容积,

——高炉有效容积, ;

;

——1 t 铁的炉料体积,

——1 t 铁的炉料体积, ;

;

——高炉日产量,t/d;

——高炉日产量,t/d;

——炉料在炉内的压缩系数,大中型高炉C≈12%,小高炉C≈10%。

——炉料在炉内的压缩系数,大中型高炉C≈12%,小高炉C≈10%。

此为近似公式,因为炉料在炉内,除体积收缩外,还有变成液相或变成气相的体积收缩等。故它可看作是固体炉料在不熔化状态下在炉内的停留时间。

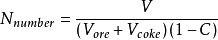

用料批数表示生产中常采用由料线平面达到风口平面时的下料批数,作为冶炼周期的表达方法。如果知道这一料批数,又知每小时下料的批数,同样可求出下料所需时间。

式中: ——由料线平面到风口平面的炉料批数;

——由料线平面到风口平面的炉料批数;

——风口以上的工作容积,

——风口以上的工作容积, ;

;

——每批料中矿石料的体积(包括容积的),

——每批料中矿石料的体积(包括容积的), ;

;

——每批料中焦炭的体积,

——每批料中焦炭的体积, 。

。

通常矿石的堆密度取2.0~2.2  ,烧结矿为1.6

,烧结矿为1.6  ,焦炭为0.45

,焦炭为0.45  ,土焦为0.5~0.6

,土焦为0.5~0.6  。

。

冶炼周期是评价冶炼强化程度的指标之一。冶炼周期越短,利用系数越高,意味着生产越强化。冶炼周期还与高炉容积有关,小高炉料柱短,冶炼周期也短。如容积相同,矮胖型高炉易接受大风量,料柱相对较短,故冶炼周期也较短。我国大中型高炉冶炼周期一般为6~8 h,小型高炉为3~4 h。

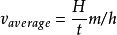

大型高炉从风口到料面高度约20多米,如已知冶炼周期,也可计算下料速度(平均)。

一般大中型高炉V均=5~6 m/h,小型高炉 =3 m/h左右。2

=3 m/h左右。2

冶炼周期的综合控制理论现代电炉冶炼周期综合控制理论是在十多年的生产实践和理论研究的基础上逐步形成,通过综合、归纳、比较由中国冶金工作者提出来的。

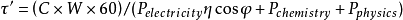

在1993年的“第一次上海会议”上,殷瑞钰副部长在其文章中指出:“电炉冶炼在对高产率化数十年追求中的技术进步始终围绕着冶炼周期缩短这一中心而展开”,并介绍了日本学者井口光哉提出的理论,指出电炉工序的冶炼周期与各设备和操作因素之间存在如下关系:

式中: ——冶炼周期,min;

——冶炼周期,min;

——吨钢电耗,kW·h/t;

——吨钢电耗,kW·h/t;

——钢水质量(电炉容量),t;

——钢水质量(电炉容量),t;

——变压器额定功率,kV·A;

——变压器额定功率,kV·A;

——功率因数;

——功率因数;

——电功率;

——电功率;

——非通电时间。

——非通电时间。

按这一理论,为缩短冶炼周期,主要是要提高变压器额定功率,采用高电压供电。目前,欧洲一些国家仍是根据这一理论将电炉的变压器的比功率提高到吨钢1000~1200 kV·A,石墨电极直径提高到750~800 mm,工作电压超过1000 V。按照IEC指令519—4,AC炉二次电压可高达1500V,DC炉2100 V。

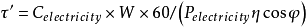

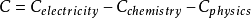

经过10年的研究与生产实践,2002年傅杰等在全国电炉学术会议上提出了一组修正的计算公式:

式中: ——电炉冶炼周期(出钢至出钢时间),min;

——电炉冶炼周期(出钢至出钢时间),min;

——供能时间,min;

——供能时间,min;

——热停工时间,min;

——热停工时间,min;

——钢液重量,t;

——钢液重量,t;

——表观输入电功率,kW;

——表观输入电功率,kW;

——综合电效率;

——综合电效率;

——功率因数;

——功率因数;

——由化学热换算成的有效电功率,kW;

——由化学热换算成的有效电功率,kW;

——由物理热换算成的有效电功率,kW;

——由物理热换算成的有效电功率,kW;

——有效电耗,kW·h/t;

——有效电耗,kW·h/t;

——

—— 与

与 为0的有效电耗,kW·h/t;

为0的有效电耗,kW·h/t;

——由于化学热导致的节电,kW·h/t;

——由于化学热导致的节电,kW·h/t;

——由于物理热导致的节电,kW·h/t。3

——由于物理热导致的节电,kW·h/t。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国