基本概念

氯化浸出(chloridizing leaching)用各种氯化剂作浸出剂使目的组分呈可溶性金属氯化物形态转入浸出液中的矿物浸出工艺。常用的氯化浸出剂为盐酸、氯盐和氯气等1。

发展历程1、氯化冶金工艺的研究早在20世纪50年代由鹰桥公司率先进行。研究发展了细磨高锍盐酸浸出-萃取分离铁钴-结晶NiCl2-沸腾焙烧生产NiO产品的工艺。

2、70年代针对含铂族金属品位高(0.12%)的铜镍高锍发展了氯气选择性浸出,完善了氯化镍后液净化及电积镍,并再生氯气复用等技术,形成了完整的氯化冶金工艺。

3、法国镍公司也于1975年建立了处理高镍锍(含Ni75%,不含贵金属)的氯化冶金精炼厂。先期使用盐酸浸出,后改用Cl2-FeCl3联合浸出。

4、我国1974年开始研究氯气选择性浸出铜镍高锍磨浮产出的铜镍合金富集贵金属技术,并应用于金川铂族金属提炼中心。

氯气或氯盐选择性浸出是氯化冶金工艺的重要方法。而选择性浸出的关键是控制浸出过程的电位。即用适当的电极插入浸出矿浆指示电位变化以及改变氯气和物料的加入比例,控制氧化强度,达到选择性浸出某些组分的目的。这种技术不仅已成功应用于处理铜镍高锍,而且对从其他重有色金属冶炼中间产品及二次资源中回收贵金属都有良好的应用前景。

特点氯化浸出的主要特点是常温、常压条件下氯化浸出就可达到在其他介质中需加温、加压才能达到的效果。

分类根据浸出剂分类:盐酸浸出和液氯浸出。另外氯化浸出是湿法氯化冶金的基本过程。当浸出过程同时附加分离的密度时,就叫选择性浸出2。

盐酸浸出工艺介绍盐酸浸出以盐酸为浸出剂。盐酸的反应能力比硫酸强,多数金属氯化物的溶解度比相应的硫酸盐大。根据浸出条件,盐酸浸出可表现为氧化酸浸或还原酸浸,能浸出许多用稀硫酸或浓硫酸无法浸出的氧化物或含氧酸盐矿物。氯盐浸出一般采用盐酸、氯化铁和氯化钠的混合液作浸出剂。盐酸用作某些氧化矿物的浸出剂和使浸出液的pH值保持在适当范围,防止铁盐水解沉淀。氯化铁是许多金属硫化矿和某些低价金属化合物的浸出剂。浸出硫化铜矿时可用氯化铜代替氯化铁作浸出剂。氯化钠主要用于提高浸出剂中的氯根浓度,使某些溶解度小的氯化物转变为络合物形态转入浸出液中。

盐酸浸出过程有一定的选择性:

反应方程式为:MeS+2H+=Me2++H2S

不同的金属硫化物有不同的平衡pH值:FeS、Ni3S2、CoS的平衡pH值高,用盐酸能够浸出;Cu2S、CuS及铂族金属的平衡pH值低,很难浸出;因此,盐酸浸出高镍锍时,镍、钴能选择地溶解,而铜和铂族金属则留于浸出渣中。

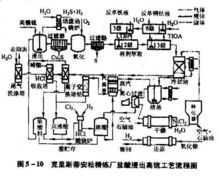

典型案例鹰桥镍矿业公司开发盐酸浸出处理高镍锍,其克里斯蒂安松精炼厂的工艺由高镍锍盐酸浸出、溶剂萃取净化、氯化镍结晶和制取金属镍等工序组成。盐酸浸出处理的粉状高镍锍是其细粒部分,其粒度级-325目占98%。工艺流程如下图所示:

液氯浸出工艺介绍氯气为强氧化剂,在水溶液中氯可以氯根、次氯酸、氯酸及高氯酸等形态存在。它可氧化水、金属及其他化合物。液氯浸出主要用于提取贵金属,如从阳极泥、砂金重砂、重选金精矿及含金焙砂中提取金银,也可浸出复杂硫化矿。液氯浸出时常加入盐酸和氯化钠,以提高浸出液中的氯根浓度。浸出用的氯气可由液氯、电解氯化钠或漂白粉加硫酸提供。电氯化浸出采用隔膜电解氯化钠水溶液的方法供给氯气。电解时,阴极析出氢气,阳极析出氯气。进入阳极室的含金矿物原料与新生态氯作用生成三氯化金,进而生成金氯氢酸转入浸出液中。

用氯气浸出高镍锍时高镍锍中的镍、钴、铜等贱金属和金、银、铂、钯等贵金属都会氯化进入溶液。但镍、钴的氧化-还原电势较负,铜、贵金属的氧化-还原电势较正。因此,只要控制适当的电势进行浸出,即可达到选择性浸出的目的。实践中,只要控制溶液的通氯速度和高镍锍的加入速度,就可以把溶液的氧化-还原电势控制在适宜的范围内。

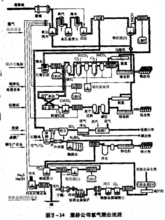

典型案例安松精炼厂的高镍锍,细颗粒已采用盐酸浸出,粗颗粒(-100目)则采用氯气浸出。

浸出工艺流程如下所示

浸出过程的主要反应为:

Ni3S2+2Cu2+=2NiS+Ni2++2Cu+

2Cu++Cl2=2Cu2++2Cl-

NiS+2Cu2+=Ni2++2Cu++S0

Cu2S+S0=2CuS

所以,可以认为主要是溶液中Cu2+与Ni3S2之间的反应,反应产生的Cu+又被氯气氧化成Cu2+,Cu2+又与Ni3S2和NiS进行反应3。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国