简介

载体浮选的物理化学基础是表面活性物同时选择疏水化的载体矿物和微细粒矿物,在高能搅拌作用下互相接近、碰撞、黏附,最后形成粗粒与微细粒的团聚体,从而提高了微细粒与气泡黏着的可能性。因此,在强湍流条件下,粗粒与微细粒的相互碰撞以及它们之间的疏水聚团作用,在载体浮选中具有决定性作用。

载体的大小和数目都会影响浮选结果,研究结果表明,载体的粒度要有一个适宜的范围,载体的添加量应为微细粒矿物量的20~40倍。载体也要和所背负的矿物一样,由于加入药剂而形成疏水的表面。为使载体与微粒碰撞黏附,所要求的搅拌速度比常规浮选要高。

异类矿物载体浮选的缺点是捕收剂用量大,且当被载矿物为有用矿物时,载体矿物的制备和分离比较困难。胡为伯等经多年研究提出分支载体浮选新工艺,其特点是在于将分支浮选与粗粒效应巧妙结合。将较粗粒级易浮的一支流程中的精矿,返回到难浮的细泥流程中去,以提供产生载体-助凝作用的粗粒,达到强化细粒浮选的目的。应用该工艺,可以降低药剂用量,无需进行载体矿物的分离。1

实验研究在对高岭土除铁载体浮选体系研究中,采用方解石背负赤铁矿细泥,研究结果表明,搅拌强度、捕收剂浓度、介质pH值、载体粒度、载体用量等因素的变化,均能对载体浮选体系产生一定的影响。载体的加入和载体的疏水化,增加了细粒矿物在疏水性载体矿物表面黏附的机会,这是载体能提高微细粒矿物分选效果的实质性因素。如果被载的微粒矿物是有价回收矿物,这种用异类矿物作为载体的浮选就存在着被载矿物与载体矿物分离,以及载体矿物回收再利用的问题,这样就增加了该工艺的难度,这是影响其工业应用的重要原因。

采用同类矿物的粗粒负载同类矿物的微细粒,即所谓的自身载体浮选,可避免二者的分离工序,有利于在工业实践中应用。中南大学用大于10μm的不同粒级黑钨矿对5μm粒级的黑钨矿进行载体浮选,并与同条件下的常规浮选结果作了比较。结果表明,载体的粒度对载体浮选结果影响很大,最适宜的载体粒度为25~38μm,在此粒度范围内5μm的黑钨矿细泥与粗粒载体具有最大的碰撞黏着效应。

研究指出,粗细粒相互作用,除载体效应外,还有载体的裂解-中介作用和粗粒的助凝作用。试验发现,加入粗粒后矿浆中生成大量介于细粒与粗粒之间的团粒。原因之一是细粒先黏附在粗粒上,形成黏附体,随后这些黏附体再受湍流剪应力的裂解作用,脱落形成中间颗粒,此即粗粒的“中间介质作用”,亦即“中介”作用。可见,正因为粗粒载体的存在,才导致中间团粒的形成;原因之二是在强搅拌作用下,在粗颗粒与流体之间存在着一个大边界层。这种在粗粒尾迹中产生的小尺度旋涡,对促进微细粒的聚团有利,此即为粗粒的助凝作用。在强湍流条件下,粗粒与微细粒的相互碰撞以及它们之问的疏水聚团作用,在载体浮选中具有决定性意义。

载体浮选的影响因素较多,包括载体颗粒粒度、载体比、搅拌器结构等几何因素;搅拌速度、搅拌时问和矿浆浓度等物理因素;药剂种类、药剂浓度、调浆温度和介质pH值等化学因素。

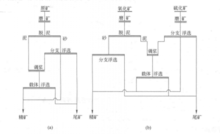

分支载体浮选新工艺其特点在于将分支浮选与粗粒效应巧妙结合。即将较粗粒级且易浮的一支流程中的精矿,返回到难浮的细泥流程中去,以提供产生载体-助凝作用的粗粒,达到强化细粒浮选之目的。矿石分支载体浮选工艺流程如下图所示:2

分支载体工艺中的载体矿物可以是同种矿物,也可以是具有同种成分的异类矿物,如粗粒黑钨矿负载黑钨矿细泥,粗粒磁铁矿负载细粒赤铁矿,粗粒硫化铜矿负载细粒氧化铜矿等。

相关扩展分支浮选,又称分支串流流程,源于苏联,是一种新的浮选工艺。所谓“分支浮选”,是基于提高入选矿石品位,即将入选矿浆流分支,并将其中一支的富集产物给入另一支的浮选作业,借以提高后一支的入选品位,从而大到改善选别过程及提高选矿指标之目的。

分支浮选工艺主要有以下特点:

1、采用分支浮选工艺有利于提高选别指标。

①由于分支浮选工艺是将前一支的粗精矿并入后一支的原矿,因而,人为地提高了入选矿石的品位。

②各支浮选的粗精矿基本上由可浮性好的矿物组成,由此,当前一支的粗精矿并入后一支时,可以加快矿物的浮游速度,富化泡沫层,有利于提高粗精矿品位和作业回收率,并为用较少的精选作业获得合格精矿,实现早收、多收创造了条件。

③由于前一支的泡沫对后一支被浮矿物有一定的“负载”作用,而更有利于矿物的浮选,因而可以改善分选过程,提高选矿回收率。

④前一支泡沫的加入,后一支的被浮矿物量增加,矿浆离子组成发生变化,变得更有利于矿物的浮选。同时,由于前一支泡沫的加入,二次富集作用加强,难选矿物的离子、矿泥覆盖等有害影响相对减弱,从而提高分选指标。

3、可降低药剂用量和能耗。

在分支浮选工艺中,前一支泡沫产品所带的过剩药剂进入后一支浮选可继续发挥作用,从而降低第二支的加药量;此外,由于分支浮选工艺流程结构合理,使精选次数和中矿循环量大大减少,从而节省浮选槽,达到降低能耗之目的。

4、分支浮选工艺能够适应各种不同性质的矿石。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国