基本类型

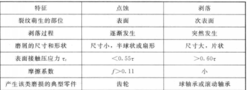

按照引起疲劳剥落的初始裂纹出现的部位,表面疲劳磨损可以分为以下两大类型。

1、点蚀

点蚀的特征是初始裂纹出现在零件表面.表面裂纹逐渐扩展并产生疲劳破坏。材料破坏深度浅.以甲壳虫状小片脱落,最后在零件表面形成麻点状小坑。例如,在闭式传动的减速慧中,其主动齿轮的齿面常常会发生这种磨损,点蚀多集中在离节点以下2~3mm的部位究表明,当表面接触压应力较小(小于材料剪切强度r的55%),而摩擦系数较大时,表面磨损主要表现为点蚀。尤其是当零件表面质量较差时(如脱碳、淬火不足,有夹杂物等),更是如此。

2、剥落

当表面接触压应力较大(大于材料剪切强度τ的60%),而摩擦系数较小时,其初始裂纹往往在表面以下萌生并扩展,疲劳破坏大都突然发生,材料呈片状脱落,破坏区较大,这种疲劳磨损的形式称为剥落。一般滚动轴承常发生这种形式的表面疲劳磨损,其破坏部位大都在轴承内、外圈的滚道和滚动体表面。

两种疲劳磨损特征对比见下图:

然而,在相同工作条件下。同一种零件也有可能会同时出现以上两种磨损形式。综上所述,产生表面疲劳磨损的基本条件是:产生滚动摩擦或滑动摩擦或二者兼有的摩擦副承受了较高的重复接触应力(压应力或剪应力)。它与一般材料疲劳破坏的主要区别是:

①磨损的产生与摩擦力有关;

②磨损往往发生在材料的表层或次表层;

③材料不存在疲劳极限。2

磨损机理1、点蚀

点蚀的物理过程可分为以下三个阶段:

(1)微观裂纹的萌生阶段在滚动摩擦或滚动与滑动摩擦同时出现时,由于表面接触剪应力的作用非常接近表层,在表层产生塑性流变(流变层厚度为0.1~0.3mm),形成各向异性的纤维组织。因沿纤维组织方向(即塑性流向)的金属移动的阻力最小.当表面剪应力足够大时,在表面就会产生晶界微裂纹。

(2)裂纹扩展阶段

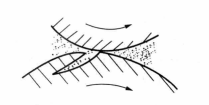

表面形成微裂纹后,润滑油进入其中,如下图:

而在零件做相对运动的过程中,润滑油会被反复压人裂纹内部并被封闭,并使所形成的封闭腔中的油压增大,迫使裂纹扩展。

(3)表层疲劳剥落阶段

裂纹扩展的尺寸越大,裂纹形成封闭腔内的储油越多。作用于裂纹内壁的油压也越大。在多次重复作用下,裂纹扩大到使表层材料在其危险截面处折断并脱落,从而使零件表面形成麻点剥落。在没有润滑油的情况下,由于摩擦表面的摩擦力更大,温度更高,使表面材料产生畸变。局部应力增大,从而使接触表面在高的压应力、摩擦力和热应力等作用下,也会产生点蚀。

2、剥落

剥落的形成过程与点蚀相似。也可分为以下三个阶段:

(1)裂纹萌生阶段

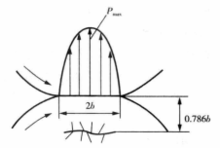

当表面接触应力较大而摩擦力较小时,根据弹性理论中的赫兹方程可知,表层最薄弱处是在表面以下距表面0.768b的地方(b表示赫兹接触长度的一半,见下图),即最大剪应力的作用点。由于最大剪应力的反复作用,微裂纹首先在该点产生,裂纹的方向与零件相对运动的表面平行。

(2)裂纹扩展阶段

随着循环作用次数的增加,微裂纹逐渐扩展,并产生与表面垂直或倾斜的分枝裂纹。

(3)表层脆断剥落阶段

随着分枝裂纹的进一步扩展并互相交织在一起,在裂纹包围的地区引起脆断而剥落。对于渗碳淬火的滚动接触零件,当渗碳层的深度不够大时.其初始裂纹往往发生在硬化层与心部交界的过渡区。2

影响疲劳磨损的因素1、轴承钢的性能与质量

钢中非金属的脆性夹杂物(氧化物、氯化物和硅酸盐等)在交变应力作用下,易与基体材料分离而形成空穴。当空穴棱边尖角处产生的应力集中超过材料的弹性极限后,会产生较大的塑性变形,导致材料硬化,从而产生裂纹。为此,必须改善钢锭的冶炼方法,进行净化处理,这是降低钢中夹杂物含量的根本措施。

此外,轴承钢中碳化物含量太多、粒度太大、形状不规则和分布不匀也会引起材料组织性能的不均匀和应力集中,从面降低材料抵抗表面疲劳磨损的能力。因此,适当降低轴承钢中的含碳量,充分的锻造.采用合理的球化退火工艺,以减少钢中碳化物的含量,并使片状及网状碳化物变成球状,以降低硬度,改善组织,减少淬火缺陷,这也是提高零件寿命的重要措施之一。

2、渗碳钢的性能与质量

渗碳层一般具有较高的强度和耐磨性,其深度直接影响到滚动接触零件内部剪应力的分布,以及剪应力与材料剪切强度二者比值的变化。合理选择渗碳层深度,将使最大剪应力落在高强度的渗碳层内,从而可大大提高零件的寿命。

3、润滑油的粘度

润滑油的粘度愈低,愈易进入裂缝,加速裂纹的扩展。根据弹性流体动压润滑理论.润滑油的粘度越高,接触压力的分布就越均匀,零件抗疲劳磨损的能力也就越高。因此,必须严格控制润滑油的含水量。而适当地在润滑油中加入固体润滑剂(如MoS2),也可改善零件表面抗疲劳磨损的性能。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国