塑性形变的机理

在原子尺度上分析滑移,剪切力使整个原子层相对于相邻层产生移动。当作用力较小时,原子仅稍微离开平衡位置,当去除作用力后,原子恢复到它们的初始位置。当作用力足以引起较大的位移时,去除作用力后,晶体整个下部分相对于上部分产生了永久位移。原子保持永久应变状态,晶体体积没有变化。仅是形状发生变化。如果滑移时,所有原子同时移动,作用力必须克服处于滑移面两侧所有原子的相互作用力,即该能量接近于所有这些键同时断裂时所需的离解能总和;实际测试结果:晶格能超过产生塑变所需能量几个数量级。这一矛盾可以用位错的产生及运动得到解释。

位错的形成及运动剪应力作用在如图中(a)所示的晶体的上半部,引起半个晶面1'的原子从平衡位置移动到一个新位置。当力继续作用时,处于半晶面1'上的原子产生一个小的移动,就足以使它们的位置与半晶面2上的原子的位置连成一线,见图中(b)。半晶面1'和2的原子形成一个新的原子面,而原来与半晶面2同一晶面的半晶面2'进一步向右移动,形成一个附加半晶面,即形成了一个刃型位错。

分析晶体的滑移过程,可以知道滑移是一个有限的小面积畸变区域穿过晶体的运动而产生,这一畸变区域为刃型位错,用符号上表示。因此也可以这样理解滑移:滑移是刃型位错沿滑移面从晶体内部移出的过程或刃型位错沿滑移面的运动。每个位错在晶体内通过都会引起一个原子间距滑移。位错运动的特点是整个原子组态作长距离的传播,而每一参与运动的原子只作短距离(数个原子间距)的位移。1

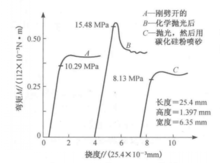

在刚劈裂的晶体中,劈裂过程中出现的机械应力导致位错的形成并且容易滑动。化学抛光以后的试样由于消除了先前的操作所形成的可移动的位错并且需要形成新的位错,因此表现出高的屈服应力和明确的屈服点。如果在抛光的试样上用碳化硅喷洒,由于冲击而形成许多新的位错环,又容易重新引起塑性形变。这就表明,位错的产生比它们随后的运动需要更大的力。这些应力之比很少超过2,而且实际使用的晶体几乎总有表面不完整性。

塑性形变的位错运动理论为使宏观形变得以发生,就需要使位错开始运动。如果不存在位错,就必须产生一些位错;如果存在的位错被杂质钉住,就必须释放一些出来。一旦这些起始位错运动起来,它们就会加速并引起增殖和宏观屈服现象。塑性形变的特征不仅与形成位错所需的能量或使位错开始运动所需的能量有关,还和任一特定速度保持位错运动所需的力有关。两者中的任一个都能成为塑性形变的约束,已发现对纤维状五位错的晶须需要很大的应力来产生塑性形变;但是一旦起始滑移,就可在较低的应力水平下。

对于离子晶体,比较常见的增殖机理是通过螺形位错的复交叉滑移。当位错相互缠结在一起时,产生复合交叉滑移。纠缠在一起的位错不能运动,并形成位错的不运动线段,这就像弗兰克瑞德机理中的刃型位错的钉扎线段一样以同样方式作用。

由于位错与塑性形变的关系特别重要,为了改善无机材料的形变特性,采用对表面进行抛光、加入不同尺寸的离子或不同电价的杂质能引起固溶强化。如对氧化铝退火和进行表面火焰抛光,消除表面缺陷;固溶Fe、Ni和Mg可增加压缩屈服强度。由于除Cr外,在氧化铝中所有阳离子的溶解度低。可能出现固溶强化和淀析硬化。

多晶塑性形变不仅取决于构成材料的晶体本身,而且在很大程度上受晶界物质的控制。多晶塑性形变包括以下内容:晶体中的位错运动引起塑变;晶粒与晶粒间晶界的相对滑动;空位的扩散;黏性流动。

微观组织结构的影响材料的微观组织结构因素,如化学键和晶体结构类型、晶体缺陷、组织缺陷(包括表面缺陷)、固溶强化和沉淀强化等,是决定其塑性变形能力和特征的内在因素。有关化学键和晶体结构类型对塑性变形能力的影响已在本章前面两节中进行了介绍,这里不再赘述,这里只讨论其他因素的影响。

首先是表面缺陷密度对晶体塑性变形的影响。对于同样的LiF晶体。在解理后表面未经抛光处理的试样上,由于表面存在解理使机械应力导致的位错容易产生滑移;而抛光消除了既存位错后,屈服应力明显提高,屈服点明显;抛光并用SiC粉喷砂处理后,由于形成新的表面位错,滑移变形又变得容易产生,屈服强度因而明显降低。这进一步证明.位错的产生和增殖比其随后的运动需要更大的力。

下图为表面处理对LiF晶体应力一应变曲线的影响:

对LiF晶体进行研究时发现,刃型位错比螺型位错运动速度更快。而在CaF2中,螺型位错运动速度却比刃型位错运动速度更高,这使交叉滑移在高温下更易于进行。

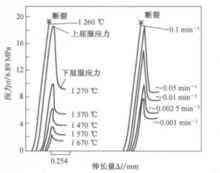

下图为CaF2的位错运动速度与应力和位错类型之间的关系:

位错运动受晶格中杂质(溶质)原子影响较大,具有相同化合价而不同原子半径的置换式溶质原子由于其周围伴生的应力场而使屈服强度提高,即固溶强化。辐照引起的晶格缺陷(空位与间隙原子)同样会增加屈服强度。此外,过量的固溶原子析出形成第二相颗粒时,会阻碍位错的运动,也会提高屈服强度,且强化效果通常比固溶强化更为显著。

外部环境影响提高变形温度,由于晶格振动加剧,使原子结合力减小,晶格趋于软化。同时阻碍位错运动的障碍减小,从而使滑移变形容易进行,屈服强度降低。另外,陶瓷材料发生塑性变形时对应变速率要比金属材料敏感得多。

下图为Al2O3单晶的变形行为随温度和应变速率的变化情况:

可见,其塑性变形行为强烈地依赖于温度和应变速率。在同一应变速率条件下,温度升高,屈服应力明显降低,上下屈服点越来越接近;而在同一温度下,应变速率降低,屈服应力显著降低,上下屈服点同样越来越接近。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国