简介

隐晶马氏体也叫做隐针马氏体或无组织马氏体。隐晶马氏体多半是在快速加热和快速冷却条件下产生的。由于光学显微镜下无法辨识其组织形态,故命名为隐晶(针)或无组织马氏体。最典型的最常见的便是W18Cr4V高速工具钢中的淬火组织为隐晶马氏体基底上分布着碳化物颗粒。

近年来电镜研究证明,隐晶马氏体是极细化了的马氏体组织,并非新型的独特组织形态。其形态是各种各样的,主要取决于钢成分,含碳量、奥氏体化程度和细化工艺方法。其规律如下:

1、高碳钢中的隐晶马氏体是由极细的孪晶马氏体组成的。

2、中碳钢中的隐晶马氏体是由极细的孪晶马氏体和位错马氏体的混合组成。

3、低碳钢中的隐晶马氏体是由极细的位错马氏体(板条马氏体)组成的。1

隐晶马氏体细化机理隐晶马氏体细化机理是:由于奥氏体内碳浓度很不均匀,因此一个奥氏体晶粒内各微小区域具有不同成分,也就具有不同Ms点。当Ms点高的微区开始生成马氏体后,在温度继续降低过程中,相邻的或周围的不同Ms点的微区将在符合自己Ms温度时开始自己的转变。而且Ms相同的微区发生转变时被不同Ms点的微区隔开,由于碳浓度不同而不能穿越。这就使组织细化了。所以只要设法细化或碎化这些微区尺寸,便可细化马氏体组织。例如有人测得奥氏体晶粒度为7级。而所得到的隐晶马氏体尺寸为10~11级。

焊缝中的隐晶马氏体是由于快速加热和快速冷却条件下,奥氏体来不及均匀化和碳化物没有充分溶解,造成了奥氏体内形成许多含碳不同的微小区域,各自在不同温度不同时期转变成马氏体,这种马氏体可以是孪晶马氏体,也可以是位错马氏体,或它们的混合物。在碳锰低合金钢焊缝中得到的隐晶马氏体如下图所示。

隐晶马氏体具有很高强度,较好的塑性和韧性,这主要由于细化所致。因此,可以认为,提高钢材和工件坚韧性的途径不仅靠得到位错马氏体的方法,而且可以采取得到了隐晶马氏体的方法,可能后者更为有效。因为试验表明,板条马氏体与下贝氏体相比其断裂韧性低于后者,原因在于其方向性的平行排列特征使断裂途径变直变短。如果细化和碎化的组织既有高强度又有高韧性,至少从断裂韧性角度考虑是所希望的。1

隐晶马氏体的观察将GCr15钢试样加热到850℃,保温后淬入150℃的热油中等温5min,然后取出冷却到室温。抛光后经4%硝酸酒精浸蚀,观察其淬火组织,如下图所示:

由图中可见,基体为隐晶马氏体,其上分布着大小不等的未溶渗碳体颗粒。

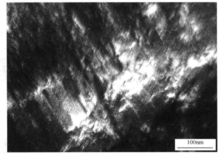

将W6Mo5Cr4V2钢隐晶马氏体组织在高分辨电镜下观察发现其马氏体形貌为片状,亚结构是高密度位错、层错和孪晶,如下图所示:

由图中可见,细小的马氏体片平行排列,一小片马氏体的宽度为30~40nm,相邻马氏体片之间的界面不明显,各小片马氏体中存在层错亚结构,相邻小片的层错相互贯通,层错极为细密,层错间距约为5nm。观察时还发现马氏体片中有中脊,中脊由孪晶组成。2

隐晶马氏体的成因隐晶马氏体的形成与奥氏体成分的不均匀性有着密切关系。奥氏体晶粒中存在富碳的微区,相对地必有贫碳的微区。当奥氏体中含有碳化物形成元素时,如Cr、W、Nb、V、Ti等,由于这些合金元素与碳原子具有较强的亲和力,因此这些合金元素周围的碳原子也容易偏聚。

试验发现,隐晶马氏体可在奥氏体晶界上形核,也可在未溶碳化物与奥氏体的相界面上形核及在晶内缺陷处形核,符合固态相变形核的一般规律。隐晶马氏体在奥氏体界面上形核,或在奥氏体/渗碳体相界面上形核,其晶核将不能与界面两侧的奥氏体品粒或渗碳体相同时保持共格关系,只能与一侧的奥体晶粒保持位向关系和维持共格连接。马氏体晶核与奥氏体保持共格时,则不能与未溶渗碳体保持共格,不能沿着晶界或相界面“共格切变”长大。

试验事实表明,隐晶马氏体晶核能够沿着晶界长大或沿着奥氏体/渗碳体相界面长大,而马氏体“共格切变”形核一长大的机制却不能解释这些试验现象。以膨胀半共格机制形核,则晶核可在晶界、孪晶界面及位错等处形核长大。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国